ГОРИЗОНТДезинтегратор

ИМПЕЛЛЕР [impeller] — мешалка в виде рабочего колеса с лопастями, вращающимися вокруг продольной оси.

Современные быстроходные дезинтеграторы являются высокоэффективными измельчительными агрегатами, способными решать весь комплекс задач по диспергированию минерального сырья, от сверхмелкого дробления до тонкого помола материалов самого различного состава, влажности, прочности и т.д.

Простота конструкции, высокая размольная мощность, низкая себестоимость помола позволяют использовать дезинтеграторы там, где применение других видов измельчительного оборудования экономически нецелесообразно или попросту невозможно.

Преимущества дезинтеграторов при измельчении материалов средней размолоспособности подтверждаются сравнением массогабаритных показателей различных типов оборудования и удельных затрат на измельчение.

Так, двухкамерная шаровая мельница с объемом барабана 8 м3 и шаровой загрузкой 11000 кг, обеспечивает получение 5 тонн в час продукта содержащего 90 % частиц размерами менее 80 мкм. При этом полная масса мельницы составляет 38530 кг, а установленная мощность двигателя достигает 132 кВт (характеристики мельницы шаровой 1456А, производства Самарского завода «Строммашина»).

Помол с использованием шаровых мельниц характеризуется достаточно высоким расходом металла, который редко опускается ниже 0.8-1.2 кг на каждую тонну измельченного материала [1]. Суммарный намол металла за восемь часов работы мельницы составляет 32-48 кг, а уже через 250-500 часов эксплуатации требуется провести полную разгрузку камер, сортировку, выбраковку и дозагрузку шаров.

В то же время, установленная мощность дезинтегратора, производительностью 5 т/ч по продукту той же дисперсности, составляет 60 кВт, а намол металла не превышает 0.2 кг на каждую тонну измельченного материала. Масса агрегата вместе с устройствами питания, обеспыливания и выдачи продукта составляет 2000 кг (характеристики дезинтеграторного комплекса «ТОР-4500М», производства машиностроительного предприятия «ТЕХПРИБОР» г. Щекино).

За счет изменения способа измельчения с раздавливания- истирания на свободный удар, для получения тонкомолотого материала равной технологической ценности энергии затрачивается в 2.2 раза меньше, а масса агрегатов различается более чем в 19 раз. Сравнение с измельчительным оборудованием других типов также подтверждает превосходство быстроходных дезинтеграторов по совокупности технологических результатов и прямых затрат на их получение [2].

И все же, несмотря на целый ряд уникальных качеств, таких как возможность переработки сырья естественной влажности, отличное качество перемешивания, увеличение реологической активности частиц обрабатываемых материалов, высокая производительность и низкий расход энергии, дезинтеграторам присущи и определенные недостатки, сдерживающие их более широкое использование в технологиях, основанных на применении высокодисперсных продуктов.

Одной из особенностей эксплуатации дезинтеграторов на сырье средней твердости является относительно быстрый износ помольных органов — стержней или пальцев-бил. Выдающийся Советский ученый, родоначальник Ударной Дезинтеграторной Активации, доктор технических наук Иоханес Александрович Хинт сравнивал рабочие органы дезинтегратора с резцами металлообрабатывающих станков, которые необходимо достаточно часто менять. Соответственно, совершенствование данного вида измельчительного оборудования развивается по пути увеличения сроков безремонтной эксплуатации и снижения трудоемкости операций по замене изнашивающихся частей.

В данном направлении достигнуты серьезные успехи, и сегодня некоторые модели дезинтеграторов имеют коэффициент технического использования на уровне 0.85, что вполне соответствует современным требованиям, предъявляемым к измельчительному оборудованию. Однако задача существенного увеличения ресурса помольных органов в настоящее время еще не нашла своего решения.

Как и в начале своего появления, так и сегодня наиболее уязвимым местом дезинтегратора являются стержни- била. И хотя расход металла на образование единицы поверхности материала не выше, чем в других агрегатах, достаточно высокие требования к культуре обслуживания и необходимость относительно частой замены помольных органов вызывает недоверие к данному виду оборудования. Причина этого заключается в относительно небольшом количестве мелющего металла и двойном назначении изнашивающихся деталей.

Общая масса стержней-бил в дезинтеграторе с диаметром корзин 400 мм, составляет в среднем 30 кг. Если износ стержней при помоле по соображениям сохранения прочности конструкции допустим в пределах 35 % от их веса, расход металла составляет всего 10.5 кг, что приблизительно соответствует 60 тоннам измельченного материала средней твердости. Таким образом, ресурс помольных органов дезинтегратора почти в 10 раз меньше чем шаровой мельницы, а общая масса мелющих тел различается более чем в 350 раз. Такое соотношение впрочем, не мешает использовать дезинтеграторы для измельчения материалов средней твердости, так как разница в сроках безремонтной эксплуатации компенсируется более эффективным расходованием металла помольных органов.

Но если в шаровой мельнице износ шаров не влияет на прочность конструкции, стержни дезинтегратора являются силовыми элементами, соединяющими детали ротора- корзины. Соответственно их износ допустим только в пределах запаса прочности узлов, иначе авария дезинтегратора неизбежна.

Несмотря на очевидные выгоды от разделения элементов крепления деталей корзин и ударных стержней дезинтегратора по своему функциональному назначению, предлагаемые варианты технических решений на практике не получили широкого распространения. Наиболее часто при этом рассматривалась возможность защиты болтов крепления колец и дисков корзин с помощью сменных втулок, изготовленных из материалов повышенной твердости. Использование редких композиционных материалов и сталей с высоким сопротивлением абразивному износу, хотя и позволяет несколько продлить время безремонтной эксплуатации дезинтегратора, но увеличение стоимости помольных органов не компенсируется повышением ресурса.

Таким образом, несмотря на многочисленные попытки и богатый патентный материал, приходиться с сожалением констатировать, что на сегодняшний день отработанных в условиях крупнотоннажного производства решений по существенному повышению ресурса помольных органов дезинтегратора пока не найдено.

На наш взгляд причины технического тупика, когда даже незначительное увеличение сроков безремонтной эксплуатации достигается ценой непропорционального удорожания, заключаются в самой конструкции современных дезинтеграторов, отдельные рудиментарные признаки которых не претерпели принципиальных изменений с момента их создания.

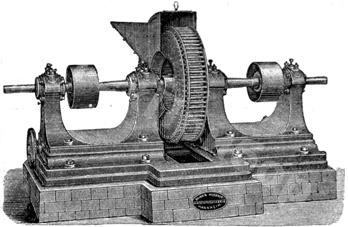

Конечно, за это время изменилось многое, особенно то, что касается узлов привода роторов- корзин, крепления стержней- бил, разъемного корпуса и т.д. Но, по сути, роторы современных машин, как и более ста лет назад все те же, многорядные «беличьи» колеса с рядами ударных стержней (Рис.1).

Тихоходные дезинтеграторы прошлого века использовались в основном для диспергирования цементированных горных пород и непрочных агрегатов минералов [3]. Учитывая незначительную силу сцепления отдельных частиц между собой, каждый ряд стержней- бил обеспечивал вполне достаточную степень ударного нагружения, а многорядная конструкция препятствовала прохождению через дезинтегратор крупных фрагментов. Разрушение самих зерен при этом не происходило, так как уровень энергетического воздействия соответствовал работе разъединения частиц по местам их контактов в непрочных агрегатах.

Но растущая потребность в высокодисперсных продуктах, как и острая необходимость снижения затрат и повышения эффективности процесса измельчения, заставляло искать новые приемы разрушения твердых тел.

В 1948 году тогда еще простым инженером Иоханесом Александровичем Хинтом, работавшим на заводе «КВАРЦ» в Эстонии, был предложен и опробован в производственных условиях метод ударного помола кварцевого песка с использованием быстроходных дезинтеграторов. Позже им был создан первый обобщающий труд, объясняющий принцип работы дезинтегратора, методику его расчета и применения.

Выводы относительно ударного измельчения и активации материалов большой механической энергией, сделанные И. А. Хинтом в 50-70 годах прошлого века, основывались на глубоком понимании физической природы разрушения твердого тела и блестяще подтвердились впоследствии. [4,5]

Когда, под действием внешней нагрузки в теле возникают напряжения, превосходящие силы внутреннего сцепления, оно разрушается. С увеличением скоростей движения помольных органов, повышается и плотность энергии в рабочем пространстве измельчительного агрегата, по достижению определенного уровня энергонапряженности процесса, разрушение отдельных зерен происходит уже по молекулярным связям. Несмотря на отсутствие единой точки зрения на некоторые аспекты данного процесса, его основные постулаты неизменны: работа, затрачиваемая на измельчение, пропорциональна размерам полученных частиц, а также объему измельчаемого материала. К аналогичному выводу пришел и выдающийся отечественный ученый Петр Александрович Ребиндер. По его наблюдениям, энергия, затрачиваемая на измельчение, представляет собой сумму работ, расходуемых как на деформацию тела, так и на образование новых поверхностей [6]. Однако достижение одних и тех же результатов измельчения возможно при различных затратах энергии. Вопрос заключается в нахождении наиболее рациональной модели разрушения того или иного материала, соответствующей требуемой дисперсности продукта.

Для большинства горных пород характерно сопротивление сжатию в 6-12 раз превосходящее сопротивление изгибу, соответственно их разрушение методом динамического воздействия требует меньших затрат, нежели при статическом нагружении [7]. Тем более, что однократное воздействие на твердое тело большой механической энергией открывает совершенно новые возможности экономичного измельчения.

Как известно, чем выше степень энергетического воздействия, тем более глубокие связи оказываются задействованы в процессе, и тем меньше размеры получаемых осколков. Время воздействия и его частота в данном случае не имеют принципиального значения [8].

Когда под действием внешних сил в теле возникают напряжения, превосходящие силы соединения, оно распадается на части, размер частиц (при прочих равных условиях) определяется только энергонапряженностью процесса. Если крупность частиц больше требуемой, они должны быть повергнуты повторному нагружению но уже большей энергией, иначе дальнейшее разрушение прекращается. Вполне естественно, что отдельные стадии измельчения требуют и разных затрат энергии, так как с уменьшением размеров частиц их дефектность снижается, а структурная прочность напротив увеличивается.

Л. Б. Левенсон основываясь на теории измельчения Кирпичева - Кикка, сделал выводы о том, что в случае, когда количество подведенной энергии достаточно для разрушения частицы по прочным внутренним связям, возникающие напряжения, приводят к полному разрушению всего деформируемого объема [1]. При использовании высокоэнергонапряженных измельчительных агрегатов, требуемый размер осколков может быть получен в первом и единственном акте нагружения большой механической энергией.

Если требуемая степень измельчения не зависит от исходного размера куска (если обеспечивается крупность питания измельчительного агрегата), она может быть достигнута при однократном приложении силы. Один мощный удар предпочтительнее большого количества нагружений меньшей силы. В первом случае обеспечивается получение высокодисперсного продукта узкого гранулометрического состава, когда частицы требуемого размера после единичного акта разрушения тотчас же выводятся из агрегата, а в случае с периодическими нагружениями меньшей силы, наблюдается выход крупных частиц и некоторого количества переизмельченного продукта, тормозящего общий процесс. Золотой принцип энергоэффективного измельчения - «ничего лишнего не нагружать» - реализуется только при условии своевременного выведения из процесса целевой фракции продукта помола.

Вспомните, как в начале данной статьи мы сравнивали мощность измельчительного оборудования, реализующего различные модели разрушения твердого тела. Аналогичные результаты помола достигались при более чем двукратном снижении расхода энергии. Этому также способствует и уменьшение времени пребывания частиц в помольной камере агрегата с одновременным сокращением приемов измельчения.

В шаровой мельнице каждое перемещение шара можно рассматривать как отдельный акт разрушения, бесчисленное количество которых сопровождает перемещение материала от загрузочного окна к разгрузочному. При этом энергетика воздействия, зависящая, прежде всего, от скорости вращения барабана мельницы и массы шара, остается неизменной на всем пути следования материала [9]. Так как, измельчение в шаровой мельнице ведется в большое количество приемов, на каждом участке движения материала его гранулометрические показатели постоянно изменяются. Частицы, достигшие требуемого размера, остаются в общей массе, воспринимают на себя часть усилий, гасят их и резко тормозят процесс измельчения более крупных зерен.

Как известно, полное разрушение твердого тела наступает, когда возникающие напряжения превосходят силу внутреннего сцепления. Пока этого не произошло частица, продвигаясь к разгрузочному окну, продолжает получать ударные импульсы большой частоты и малой энергии, что помимо снижения коэффициента полезного действия мельницы увеличивает абразивный износ мелющих тел.

В быстроходном дезинтеграторе картина измельчения совершенно иная. Сама конструкция агрегата обеспечивает последовательное возрастание энергии удара, так как с увеличением диаметра рядов стержней-бил, увеличивается и их скорость. Время пребывания основной массы измельченного материала в помольной камере дезинтегратора составляет сотые доли секунд [10]. Однако, некоторое количество отраженных частиц задерживаются в агрегате на более продолжительное время, снижая тем самым эффективность помола и вызывая интенсивный износ стержней- бил. Причины этого кроются, прежде всего, в архаичной конструкции роторов- корзин, доставшихся современным дезинтеграторам от их тихоходных предков.

Многорядный ротор-корзина дезинтегратора, представляет собой диск, на котором по концентрическим окружностям расположены стержни- била, направленные перпендикулярно к плоскости ротора. При этом один ряд стержней входит в пространство двух соседних рядов. Количество рядов стержней- бил обычно варьируется от четырех до шести [11].

Материал, подлежащий измельчению, поступает в центральную часть одного из роторов (закрытую корзину) в зону действия первого круга стержней — бил. Частица, получив скорость, соответствующую скорости стержня, вылетает из круга, при этом направление ее движения совпадает с вектором скорости ударившего ее стержня. Пересекая траекторию второго ряда стержней, движущихся в противоположном направлении, частица получает встречный удар и отбрасывается к следующим рядам. Некоторое количество материала при этом отражается в обратном направлении и поэтому его движение направлено не к периферии, а к центру ротора. Таким образом, поступательное (к периферии ротора) и отчасти возвратное (к центру ротора) движение частиц продолжается до тех пор, пока они не пройдут последний ряд стержней и не будут выведены из агрегата.

Благодаря исследованиям И.А. Хинта известно, что именно отраженные частицы, возвращающиеся к исходному кругу стержней- бил, вызывают их дополнительный износ [10]. При этом основная опасность задержки частиц в помольной камере дезинтегратора заключается даже не в поглощении ими части подведенной энергии, а в том, что отраженные частицы уже не могут быть разрушены этим рядом стержней. Их разрушение произошло раньше в момент предыдущего удара, и теперь они являются не более чем высокоабразивным балластом большой структурной прочности.

Влияние задержки отраженных частиц на ресурсы стержней- бил дезинтегратора подтверждается при анализе результатов помола кварцевого песка на заводе «КВАРЦ», практика которого показывает, что многократное дезинтегрирование песка негативно сказывается на производительности измельчительного агрегата (Таб. 1). Согласно проведенным исследованиям, двукратный прогон песка снижает удельную производительность дезинтегратора более чем в полтора раза, а расход металла при этом существенно возрастает.

| Песок, обработанный в дезинтеграторе, число раз | Удельная поверхность песка, см2/г | Удельный вес песка, г/см2 | Удельная производительность дезинтегратора, м2/Вт*ч |

|---|---|---|---|

| 0 Песок природный | 100 | 2.65 | - |

| 1 | 529 (+429) | 2.649 | 4.5 |

| 2 | 809 (+280) | 2.617 | 2.9 |

На основе проведенных экспериментов был сделан вывод о нецелесообразности конструирования дезинтеграторов с большим количеством рядов стержней-бил. Для получения высокодисперсных материалов гораздо эффективнее снижать рядность, параллельно увеличивая скорость движения помольных органов, что и было реализовано в последующих моделях быстроходных дезинтеграторов. Однако по ряду причин даже современные агрегаты обычно имеют не менее четырех рядов стержней- бил. Но является ли и это количество оптимальным?

Коэффициент полезного действия дезинтегратора, как впрочем, и любого другого измельчительного агрегата, тем выше, чем быстрее из зоны нагружения выводиться продукт измельчения. Даже незначительная задержка материала в помольной камере, вызывает нецелевое распределение подведенной энергии, а соответственно и ее перерасход. Увеличение приемов измельчения целесообразно только в том случае, когда обеспечивается пропорциональное повышение плотности энергии в рабочем пространстве помольной камеры, если данное условие не выполняется, снижение эффективности измельчения и ускоренный износ помольных органов неизбежны.

В результате отскока частиц к исходному кругу стержней- бил их износ увеличивается в среднем на 15 % (по сравнению с последним кругом ротора- корзины), и чем больше рядность корзины, тем больше частиц будет отражено и соответственно задержано в агрегате [10].

На основании вышеизложенного кажется совершенно очевидным, что уменьшение рядности ударных элементов при обеспечении оптимальной энергетики воздействия, является естественным путем совершенствования быстроходных дезинтеграторов, повышения их размольной мощности и ресурсов.

Когда в 2004 году коллективом сотрудников МП «ТЕХПРИБОР» был изготовлен первый комплект однорядных корзин, их испытания дали неожиданные результаты. Хотя при помоле кварцевого песка выход крупных частиц был выше, чем при использовании четырехрядных корзин «классической» конструкции, ресурс помольных органов многократно увеличился. Этот факт дал основание предположить, что влияние отраженных частиц на эксплуатационные параметры быстроходных дезинтеграторов серьезно недооценивалось. При использовании ударных элементов круглого сечения до 50 % всего обрабатываемого материала отбрасывается не к следующему, а к предыдущему ряду стержней-бил, что и вызывает их дополнительный износ.

Следующим шагом в создании роторов-корзин новой конструкции стал поиск оптимального профиля ударных элементов. Дело в том, что уменьшение рядов стержней- бил, как указывалось выше, приводит к ухудшению качества помола, что вызвано проскоком некоторой части зерен обрабатываемого материала в пространство между стержнями. При этом зерна не получают удар и соответственно не разрушаются.

Методика расчета расстояния между ударными элементами подробно изложена в работах И. А. Хинта. Суть ее сводиться к нахождению такого расположения помольных органов, когда пролетающая частица, коснувшись одного стержня, обязательно коснется и следующего. Данное условие должно гарантировать каждой частицы как минимум по одному удару на каждом круге обработки. На рис. 2 показано минимальное расстояние А1, А2 между ударными элементами второго ряда (63), при которой частица Б имела бы возможность пройти его, не задев стержня-била, если бы при этом второй ряд ударных элементов был неподвижен. Частица попав в точку В стержня А первого круга получает скорость равную скорости ударившего ее стержня. За время ее полета ударные элементы А1 и А2 двигаясь в противоположном направлении проходят определенное расстояние (48), частица получает встречный удар в точке Г.

Согласно расчетам, рекомендованное расстояние для роторов-корзин с радиусом одного круга бил — 145 мм, следующего круга — 181 мм и радиусом самого стержня — 8 мм составит 62.4 мм. Дезинтегратор, изготовленный согласно чертежам Опытного завода имел диаметр последнего круга — 860 мм, диаметр бил — 36 мм и расстояние между ними — 30 мм. Отношение диаметра пальцев к свободному пространству составляло 1.2. Агрегат с указанными параметрами обеспечивал хорошее качество помола [10].

Однако аналогичные результаты измельчения могут быть достигнуты и другим путем. При замене бил круглого сечения на пластины прямоугольной формы, за счет большего расстояния между рабочими кромками пластины, пролета частиц, не получивших удар, можно избежать. Если скорости движения ударных элементов равны, полное перекрытие траектории частицы, достигается при большем расстоянии (102) между соседними пластинами (Рис. 3).

Испытания лопастных однорядных дисков- корзин с отношением размеров помольных органов к расстоянию между ними 2.2, полностью подтвердили правильность выбранного пути. Проскок частиц, не получивших удар, полностью прекратился.

Изменение конфигурации помольных органов также позволило улучшить условия их контакта с частицами обрабатываемого материала. Так как сама конструкция дезинтегратора должна обеспечивать индивидуальную обработку каждой отдельной частицы, результат ее соударения с мелющим телом представляет большой практический интерес. Оптимизация угла встречи частицы с ударным элементом позволяет существенно увеличить ресурс последнего, повысив общую размольную мощность дезинтегратора.

В зависимости от скорости вылета частицы и угла ее контакта с ударным элементом возможно несколько вариантов соударения, результаты которых могут существенно различаться [12]. При этом форма мелющего тела круглого сечения предполагает самые различные условия контакта в каждой отдельной точке. Если принять, что соударение частицы о рабочую поверхность мелющего тела упруго-пластичное, а ее движение, это скольжение при наличии трения, прямой удар стержня, без качения частицы, наиболее предпочтителен как с точки зрения разрушающего воздействия, так и уменьшения абразивного износа. В этом случае обеспечивается максимально полная передача кинетической энергии ударного элемента непосредственно объекту разрушения. Скользящий удар с последующим перекатыванием частицы менее предпочтителен, так как в этом случае подведенная энергия затрачивается в основном на изменение траектории движения частицы, а ее скольжение сопровождается выносом мелющего металла.

Анализ участков наиболее сильного износа ударного элемента круглого сечения, подтверждает правильность сделанных выводов о путях увеличения ресурса помольных органов быстроходных дезинтеграторов (Рис 4).

Как хорошо заметно, наиболее сильный износ наблюдается на боковых поверхностях ударного элемента (1 и 2), именно в тех местах, где контакты с частицами проходили по касательной. Несмотря на то, что в этих местах износ достиг своего критического значения, средняя часть втулки практически не износилась (3), в то же время именно на нее приходилась львиная доля работы измельчения.

Ударные элементы прямоугольной формы не имеют описанных недостатков, так как условия их встречи с частицами обрабатываемого материала более стабильны, основной контакт происходит под прямым углом к рабочей поверхности ударных элементов и скольжение частиц в этом случае минимально.

Итогом, переосмысления основ теории и практики ударного измельчения, дополненного опытом проектирования быстроходных дезинтеграторов, стала разработка роторов-корзин новой конструкции - противоточных импеллеров «РЕСУРС- 450» (Рис 5).

Предложенные технические решения, опробованные в ходе создания противоточных импеллеров, позволили также разрешить и целый ряд ранее «неразрешимых» проблем быстроходных дезинтеграторов.

Несмотря на то, что масса ударных элементов импеллеров «РЕСУРС- 450» практически не отличается от массы стержней четырехрядных роторов- корзин аналогичного диаметра, лопасти- пластины значительно превосходят стержни круглого сечения по количеству мелющего металла, потеря которого не вызывает опасного ослабления конструкции. Вынос болтов крепления из зоны контакта с обрабатываемым материалом и их размещение позади лопастей, позволил увеличить надежность наиболее нагруженного узла дезинтегратора.

Оригинальная конструкция противоточных импеллеров, рассчитанная на использование наиболее прогрессивных методов металлообработки (штамповка, электроэрозионная резка), сделала возможным вместе с увеличением ресурса помольных органов существенное снижение их себестоимость. В данном случае инновационные решения, направленные на повышение надежности и безотказности быстроходных дезинтеграторов, удачно сочетаются с прагматичным подходом серийного производства.

Измельчение горных пород и техногенных отходов создает базу для развития многих отраслей материального производства. Огромное значение данного процесса прекрасно характеризуется словами великого русского ученого Дмитрий Ивановича Менделеева: «Чтобы между твердыми телами протекали реакции, необходимо сколь мелко измельчить и перемешать их между собой. Через это взаимодействие значительно ускоряется».

Измельчение позволяет вскрыть целевой продукт, заключенный во вмещающей породе, увеличить поверхность фазового контакта, изменить динамику протекания многих физико-химических процессов и т.д. Только в тонкоизмельченном состоянии применяются такие материалы, как пигменты и наполнители. Дроблению и помолу подвергаются природные и техногенные материалы, сырье, полуфабрикаты, товарная продукция.

Вместе с тем сам процесс измельчения, являясь результатом совокупности физических воздействий и нагрузок, требует больших энергетических затрат и сопряжен с безвозвратной потерей мелющего металла. Учитывая огромные объемы перерабатываемого сырья, даже незначительное увеличение коэффициента полезного действия, надежности и безотказности измельчительного оборудования, сулят огромную экономическую выгоду.

Сегодня, когда потребность в модифицированном минеральном сырье, дисперсных полуфабрикатах и товарной продукции особенно велика, большой интерес представляют работы по совершенствованию измельчительного оборудования, повышения эффективности процесса, снижения расхода энергии и металла.

Практика показывает, что технико-экономические показатели оказываются неразрывно связанны с конструктивными решениями, эффективность которых может быть оценена ресурсом изнашивающихся деталей. Надежность помольного агрегата обуславливают показатели его безотказности, долговечности (ресурс мелющих тел) и ремонтопригодности.

Недостаток надежности быстроходного дезинтегратора из-за ускоренного износа мелющих тел, может серьезно повлиять на работу всей технологической цепочки, являясь причиной значительных потерь рабочего времени.

Противоточные импеллеры модели «РЕСУРС- 450», являясь новым словом в создании роторов-корзин быстроходных дезинтеграторов, позволяют пересмотреть существующую практику их применения, как в части номенклатуры перерабатываемых материалов, так и сроков безремонтной эксплуатации.

А.Б. Липилин, главный инженер МП «ТЕХПРИБОР»

М.В. Векслер, инженер, ведущий специалист МП «ТЕХПРИБОР»

Н.В. Коренюгина, главный технолог МП «ТЕХПРИБОР»