Процессы измельчения пористых, пластичных и волокнистых материалов различного происхождения являются весьма распространенными, и встречаются во многих отраслях производственной деятельности. Наиболее остро проблемы измельчения стоят перед предприятиями, сталкивающимися с необходимостью переработки отходов основного производства с возможностью его повторного использования.

Процессы измельчения пористых, пластичных и волокнистых материалов различного происхождения являются весьма распространенными, и встречаются во многих отраслях производственной деятельности. Наиболее остро проблемы измельчения стоят перед предприятиями, сталкивающимися с необходимостью переработки отходов основного производства с возможностью его повторного использования.

Однако, несмотря на огромную потребность предприятий в высокопроизводительных измельчительных машинах, на сегодняшний день ощущается острый дефицит коммерческих предложений на подобное технологическое оборудование.

В то время как вопросам экономии ресурсов, снижения издержек производства, переработки отходов, экологической безопасности, уделяется повышенное внимание, существующие типы специализированного оборудования далеко не в полной мере отвечают специфике поставленных задач.

Многочисленные программы, направленные на оздоровление экологической обстановки, повышение культуры производства в части более рационального использования отходов (некондиции, брака), зачастую не могут быть реализованы по причине элементарного отсутствия либо технического несовершенства существующего технологического оборудования.

В условиях, когда западные компании активно продвигают свою продукцию на отечественный рынок, российские машиностроительные предприятия уделяют недостаточное внимание компактным измельчительным агрегатам, способным эффективно решать задачи переработки некоторых видов «трудных» материалов, таких как изделия из полистирола вспененного (пенопласта), полистирола экструдированного, полиуретана, а также некоторых других материалов пористой структуры. Сложившаяся ситуация во многом объясняется отсутствием школы создания малогабаритных агрегатов измельчения низкой энергонагруженности, предназначенных прежде всего для предприятий с относительно небольшими объемами материалов, подлежащих переработки.

Отсутствие опыта в проектировании и производстве компактных агрегатов измельчения объясняется, прежде всего, тем, что в прошлом основное внимание уделялось созданию высокопроизводительных комплексов, рассчитанных на заводы- гиганты и соответствующие объемы перерабатываемых материалов. В то время как, иностранные производители активно развивали направление относительно небольших измельчительных агрегатов отвечающих требованиям концепции «точечного» размещения специализированного технологического оборудования в непосредственной близости от мест «образования» отходов. В результате отечественные машиностроительные предприятия оказались не способными предложить потребителю измельчительные агрегаты малой мощности способные конкурировать с импортными аналогами. В сложившейся ситуации, когда дефицит компактных агрегатов измельчения стал ощущаться особенно остро, зависимость от технологического оборудования иностранного производства, несомненно, оказывает негативное влияние на степень технической вооруженности отечественных предприятий, заинтересованных в переработке отходов.

К несомненным достоинствам компактных измельчительных агрегатов следует отнести снижение установленной мощности оборудования за счет использования наиболее рациональных способов разрушения конкретного вида материала, уменьшение протяженности транспортных линий подачи сырья, а также готового продукта. Именно благодаря созданию агрегатов измельчения низкой энергонагруженности и небольших масса - габаритных показателей, западные производители смогли полностью решить проблему оперативной переработки отходов производства для их утилизации либо повторного использования. Однако подобный подход позволил не только полностью решить задачу переработки отходов основного производства, но и, что особенно важно, сделал возможным создание малогабаритных технологических узлов подготовки сырья.

Таким образом, применение малогабаритных агрегатов измельчения не ограничивается одной лишь переработкой отходов, еще одной областью применения измельчительного оборудования являются подготовительные работы, связанные с получением материалов заданных гранулометрических показателей. Зачастую, правильно подобранные составы с учетом оптимального размера частиц, их формы и структуры поверхности, способны кардинально улучшить эксплутационные характеристики материалов на их основе. В большинстве случаев увеличение дисперсности материалов, повышение реологической активности поверхности частиц вызывает ускорение ряда физико-химических процессов. Именно состояние поверхности межфазового контакта и определяет интенсивность процесса в целом. Измельчение пористых, волокнистых и пластичных материалов различной природы открывает широчайшие возможности получения композиционных материалов. Получение некоторых видов композиционных материалов было бы совершенно не возможно без широкого использования измельчительных агрегатов подготовки сырья.

Компактные измельчительные агрегаты низкой энергонагруженности способны кардинально изменить сложившуюся ситуацию в производстве некоторых видов современных строительных материалов, в частности полистиролбетона.

Являясь относительно «молодым» строительным материалом полистиролбетон плотностью 200-600 кг/м3 в настоящее время активно используется для монолитной теплоизоляции однослойных ограждающих конструкций, а также для производства стеновых блоков, перемычек и целого ряда других теплоизоляционных изделий. На основе вспененных гранул полистирола были разработаны и нашли широкое применение в строительстве «теплые» штукатурные смеси. На сегодняшний день именно полистиролбетонный утеплитель является практически безальтернативным материалом для теплоизоляции горизонтальных и вертикальных стыков наружных стен крупнопанельных строений. По мнению специалистов именно полистиролбетон марки по средней плотности D400-D600 является наиболее перспективным материалом для возведения однослойных ограждающих конструкций полностью отвечающих современной концепции энергоресурсосбережения в строительстве. По физико-механическим, а также теплотехническим свойствам полистиролбетон превосходит такие популярные строительные материалы как газобетон, пенобетон, газосиликат, минераловатные и пенополистирольные утеплители.

Однако, относительно высокая стоимость полистиролбетона по сравнению со стоимостью некоторых других видов теплоизоляционных строительных материалов (например, ячеистого бетона) сдерживает продвижение этого материала на отечественные стройки. В результате применение полистиролбетона в строительстве в основном ограничивается работами по устройству теплоизоляционных покрытий, когда по ряду причин применение других материалов экономически не целесообразно, либо попросту не возможно.

В настоящее время именно относительно высокая стоимость полистиролбетона мешает ему занять подобающее место в ряду теплоизоляционно-конструкционных строительных материалов массового применения.

Однако пути кардинального снижения стоимости этого уникального строительного материала существуют! По этому пути должно развиваться любое «цивилизованное» производство, в том числе и производство строительных материалов. Этот путь — производство высококачественного заполнителя требуемых гранулометрических характеристик из низкосортного сырья и переработка отходов! Тем более что дробление вспененных полистирольных гранул позволяют придать строительным материалам на их основе совершенно уникальные свойства.

Для того чтобы понять, какое влияние на основные свойства полистиролбетона оказывает размер, форма и, что немаловажно, стоимость заполнителя, необходимо рассмотреть структурные составляющие этого композиционного строительного материала с точки зрения непреложных законов бетоноведения.

Итак, полистиролбетон ГОСТ Р 51263-99 - это легкий бетон на цементном вяжущем и пористом заполнителе. В качестве пористого заполнителя для производства полистиролбетона используются вспененный гранулированный полистирол. Гранулы полистирола требуемой плотности получают путем одно, либо многоступенчатого вспенивания суспензионного вспенивающегося полистирола. В зависимости от качества сырья и условий вспенивания получаемый полистирольный заполнитель имеет плотность от 10 до 30 кг/м3. Полистирольный заполнитель по размерам гранул подразделяют на крупный (5-20мм) и мелкий (0-5мм). Принимая во внимание малый объемный вес вспененных полистирольных гранул, которые на 90- 98% состоят из воздуха, можно с уверенностью утверждать, что на сегодняшний день, именно вспененный полистирол наиболее эффективный заполнитель для бетона изоляционно-строительного назначения. При этом характер пористости гранул вспененного полистирола (пенопласта), когда поры представлены в виде мельчайших замкнутых сфер, обеспечивает данному материалу не только уникальные теплоизоляционные свойства, но и также низкое водопоглощение. В отличие от поропласта, имеющего сообщающиеся поры, пенопласт (в частности полистирол вспененный) с его замкнутыми порами сферической формы, являет собой идеальную модель пористого заполнителя для бетона. Именно благодаря тому, что поры вспененного полистирола имеют замкнутую структуру, открываются широкие возможности использования дробленых отходов пенопласта в производстве полистиролбетона. Метод разрушения массива пенопласта не только по местам соприкосновения гранул, но также измельчение самих гранул, позволяет получать сверхлегкий заполнитель для бетона заданных гранулометрических характеристик. Использование дробленых гранул полистирола практически не увеличивает показатели водопоглощения строительных материалов на их основе, незначительное повышение водопотребности полистиролбетонной смеси объясняется, прежде всего, увеличением удельной поверхности дробленого материала (увеличение смачиваемой поверхности).

Применение в качестве пористого заполнителя вспененных гранул полистирола, в том числе продукта дробления пенопласта, позволяет изготовить легкий бетон объемным весом менее 200 кг/м3. При этом коэффициент теплопроводности полистиролбетона марка по средней плотности D 250 составляет 0.075 Вт/(м*°С), что делает возможным создавать теплоэффективные изоляционные покрытия на основе твердых материалов там, где ранее использовались только мягкие минераловатные утеплители.

При аналогичных теплоизоляционных свойствах полистиролбетон, будучи твердым изоляционно-строительным материалом, превосходит большинство применяемых в настоящее время минераловатных и стекловолокнистых утепляющих материалов, как по показателям долговечности, так и по экологичности, а также простоте использования. Полистиролбетон марки по средней плотности D 500- 600 способен составить конкуренцию таким известным строительным материалам как керамзитобетон, вермикулитобетон, аглопоритобетон, а также, легким бетонам на пористых природных заполнителях. Полистиролбетон плотности D 500- 600 имеет класс прочности на сжатие В2.0- 2.5, а марка по морозостойкости такого материала соответствует F 50-100.

Однако, работа с гранулами вспененного полистирола, плотность которого более чем в 100 раз меньше плотности остальных используемых в производстве легкого бетона компонентов имеет свою специфику. Сложности возникают как при подборе состава полистиролбетонной смеси, так и при смешивании компонентов.

Для получения оптимального состава легкого бетона необходимо добиться максимально плотной укладки его заполнителя. В случае с тяжелым бетоном назначается определенное соотношение между количеством крупного (щебня, гравия) и мелкого (песка) заполнителя. При этом мелкий заполнитель расположен в пустотах между частицами крупного заполнителя, что позволяет получать плотные композиции высокой связанности при относительно небольшом расходе вяжущих веществ. Однако, в отличие от инертных заполнителей тяжелого бетона, когда в пустотах между частицами крупного заполнителя находятся более мелкие зерна, полистиролбетон в основном изготавливается с применением гранул одного размера. Сложившаяся практика производства полистиролбетона с использованием сверхлегкого заполнителя единого размера объясняется высокой сложностью получения полистирольных гранул аналогичной плотности, но разного грансостава, а также значительными трудностями, возникающими при попытках получения рабочей смеси с равномерно распределенными гранулами различного размера.

Таким образом, если в производстве тяжелого бетона подбору состава, поиску оптимального соотношения крупного и мелкого заполнителя уделяется повышенное внимание, ситуация с полистиролбетоном диаметрально противоположная. В то время как, от грамотно проведенного подбора состава инертных заполнителей напрямую зависят основные строительно-технических свойства бетона, такие как стоимость, прочность, долговечность и т.д., в производстве полистиролбетона подбору состава заполнителя не уделяется должного внимания, в том числе и по причине отсутствия отработанной методики подбора. Дополнительную сложность создает и практически полное отсутствие необходимого технологического оборудования, позволяющего провести классификацию гранул вспененного полистирола по их размерам (условно выделить полистирольный «гравий» и полистирольный «песок»), объемное дозирование различных фракций сверхлегкого заполнителя, а также непосредственно смешивание компонентов.

Итак, в сложившейся практике производства полистиролбетона по объективным причинам используются вспененные гранулы приблизительно одного размера. Получаемая композиция, состоящая из гранул сверхлегкого заполнителя, цемента и в некоторых случаях песка, явно не оптимальна. Более того, подобное построение противоречит как общим приемам подбора состава бетона на крупном и мелком заполнителе, так и самому принципу конструирования материалов теплоизоляционно-строительного назначения.

Как известно, для достижения наиболее выгодных показателей плотности, теплопроводности, прочности при оптимальном расходе цемента, для бетона на легком заполнителе необходимо обеспечить высокую плотность размещения зерен заполнителя в объеме бетона. В данном требовании бетоны на легких и сверхлегких заполнителях практически не отличаются от обычных тяжелых бетонов. В любом случае зерна заполнителя должны быть равномерно покрыты тонким слоем цементного клея, а пустоты между крупными зернами заполнителя должны быть заполнены зернами более мелкими. Именно максимально плотная укладка заполнителя в бетоне позволяет уменьшить расход цемента. В случае с бетоном на пористых заполнителях снижение расхода цемента помимо уменьшения стоимости, позволяет также повысить теплотехнические характеристики этого строительного материала и уменьшить его усадку при твердении. Из всех компонентов бетонной смеси именно цементный камень является наиболее плотным, тяжелым и соответственно теплопроводным материалом. Соответственно, для получения легкого бетона малой теплопроводности необходимо снижать долю цементного камня в общем объеме бетона, повышая долю легкого заполнителя.

Но для того чтобы обеспечить максимально плотное размещение заполнителя в объеме бетона необходимо провести подбор его состава. В случае с полистиролбетоном именно трудности подбора состава зачастую снижают практическую эффективность применения этого строительного материала, и происходит это по следующим причинам.

Так как пустотность заполнителя напрямую зависит от его зернового состава и формы частиц, именно объем пустот между зернами заполнителя во многом определяет расход цемента, показатели теплопроводности и целый ряд других важнейших характеристик бетона. В случае с полистиролбетоном, когда пористый заполнитель представлен в виде гранул сферической формы одинакового размера, максимально плотная укладка такого заполнителя возможна по двум основным схемам. Рис. 1 (а, б).

|

|

| а) | б) |

| Рис. 1 | |

На рисунке 1а. представлено расположение гранул полистирола рядной укладки. В данном случае объем пустот между гранулами составит 47.6 %.

На рисунке 1б. показана более плотная, шахматная укладка гранул полистирола. При такой схеме укладки объем пустот между гранулами составит 30 %.

На практике, однако, получение представленных схем укладки гранул полистирола практически не возможно. Гораздо чаще встречаются промежуточные схемы укладки, когда объем пустот, колеблется от 39 до 45 %.

Итак, для наиболее часто встречающейся в производстве полистиролбетона укладки сферических тел аналогичного размера объем пустот между сферами составляет в среднем 42 %. Соответственно, используя вспененные гранулы полистирола одного размера, даже без учета толщины слоя цементного клея, скрепляющего гранулы между собой остается от 39 до 45% свободного объема. Этот свободный объем между гранулами должен быть заполнен цементом и песком, иначе подобная композиция теряет свою цельность. Учитывая объемный вес цементного камня, либо песко-цементного композита становиться ясно, что, плотность материала состоящего на 61-55 % из вспененных гранул полистирола (объемный вес 10- 30 кг/м3) и 39-45 % песка и цемента (объемный вес 1800- 2100 кг/м3) составит ни как не меньше 800 кг/м3! Излишне говорить, что теплопроводность такого материала весьма велика. Таким образом, уникальные теплоизоляционные возможности вспененного полистирола не могут быть реализованы в производстве материалов изоляционно-строительного назначения с использованием в качестве связующего компонента цемента и песка без проведения комплекса технологических операций направленных на снижение плотности получаемого композита. Вместе с тем приемы позволяющие повысить теплоизоляционные свойства строительных материалов, хорошо известны, они с успехом применяются в массовом строительстве. Задача заключается в том, чтобы из нескольких возможных вариантов выбрать наиболее рациональный.

Итак, для уменьшения плотности полистиролбетона возможно использовать методом «капсулирования» заполнителя. Крупнопористые бетоны, которые не имеют в своем составе мелкого заполнителя (песка) яркий пример возможности получения строительного материала повышенного теплосопротивления на основе компонентов имеющих относительно высокую теплопроводность. Естественно, при отсутствии мелкого заполнителя пустоты между крупным заполнителем остаются незаполненными. Именно воздушные пустоты позволяют уменьшить теплопроводность крупнопористого бетона.

Полистиролбетон, получаемый методом «капсулирования» вспененных полистирольных гранул характеризуется крупнопористой структурой. Рис. 2

| • Возможность получения материала плотностью < 200кг/м3 • Возможность использования гранул вспененного полистирола одного размера |

|

| • Низкая прочность материала на сжатие и растяжение при изгибе • Расслоение смеси при ее транспортировки, укладки, напорной подаче. |

Рис. 2

Цемент равномерным слоем распределяется по поверхности гранул вспененного полистирола, которые затем соединяются друг с другом. Пустоты между гранулами остаются не заполненными, что позволяет получать полистиролбетон плотность менее 200 кг/м3! В производстве полистиролбетона крупнопористой структуры существует возможность использования крупных гранул вспененного полистирола (около 20 мм), а также продукта переработки изделий из пенопласта в виде отдельных кусочков состоящих из нескольких гранул.

Однако гранулы вспененного полистирола сферической формы в подобном построении соприкасаются только в шести точках, что существенно снижает механическую прочность такой конструкции. К тому же, для получения полистиролбетона крупнопористой структуры необходимо покрыть каждую гранулу тонким слоем цементного клея, что, учитывая сферическую форму и гладкую поверхность полистирольного заполнителя, достаточно сложно, а без использования специального смесительного оборудования и химических добавок практически невозможно. В любом случае полученный материал крупнопористой структуры имеет низкую прочность, а соответственно область его применения значительно сужается, так как основное преимущество полистиролбетона перед минераловатными утеплителями заключается в том, что при аналогичных показателях теплосопротивления полистиролбетон может нести определенную нагрузку. К тому же, полистиролбетон крупнопористой структуры материал весьма сложный в применении. При транспортировке, выгрузки и формовке, материал крупнопористой структуры зачастую расслаивается. Одним из важнейших показателей возможности использования бетона для выполнения некоторых видов строительных работ является его удобоукладываемость. В случае с полистиролбетоном крупнопористой структуры его удобоукладываемость не может быть увеличена путем введения дополнительного объема воды либо пластифицирующих добавок из-за опасности расслоения смеси. Поэтому для полистиролбетона крупнопористой структуры марка по удобоукладываемости не назначается вовсе (ГОСТ Р 51263-99 п.3.4.5). В целом полистиролбетон крупнопористой структуры материал достаточно «капризный», он не переносит транспортировку, уплотнения и напорную подачу, его недостаточная подвижность и удобоукладываемость не оставляет надежд на возможность широкого применения в строительстве материала с подобными характеристиками.

Еще одним способом уменьшения плотности получаемого материала является поризация цементного теста за счет ведения воздухововлекающих добавок. В этом случае гранулы вспененного полистирола будут играть роль крупного заполнителя (гравия), а образованные воздушные поры заменят собой мелкий заполнитель (песок). При этом поризованный раствор заполнит собой пространство между гранулами.

Таким образом, полистиролбетон поризованной структуры являет собой удачной образец двухмодульной схемы размещения сферических тел, с использованием легкого заполнителя в поризованной цементно-песчаной матрице.

Полученный материал будет правильно называть уже не полистиролбетоном, а ПЕНОполистиролбетоном, так как поры в этом материале образованы и пенообразующими добавками и гранулами вспененного полистирола. Рис.3

| • Возможность получения материала плотностью < 300 кг/м3 • Возможность использования гранул вспененного полистирола одного размера • Возможность изменения плотности получаемого материала в широких пределах |

|

| • Сложность производства • Возможность потери вовлеченного воздуха при транспортировке, укладке и напорной подаче • Трудности получения материала стабильных характеристик |

Рис. 3

Пенополистиролбетон на сегодняшний день, наиболее распространенный вид легкого бетона на полистирольном заполнителе. Не будет преувеличением сказать, что основной объем теплоизоляционных покрытий на основе полистирольного заполнителя выполнен именно из пенополистиролбетона.

Для пенополистиролбетона (полистиролбетона поризованной структуры), как и для полистиролбетона плотной структуры ГОСТ Р 51263-99 устанавливает марки по удобоукладываемости смеси в зависимости от вида изделий и технологии их формования. Возможность получения смеси заданной жесткости или подвижности в пределах Ж 1 - Ж 3 и П 1 - П 5 позволяет использовать полистиролбетоные смеси не только для заполнения форм (опалубки) и устройства теплоизоляционных покрытий, но и изготавливать изделия из полистиролбетона (стеновые блоки, перемычки, теплоизоляционные плиты) методом виброуплотнения низкой интенсивности.

В производстве полистиролбетона поризованной структуры объем вовлеченного воздуха не нормируется, что позволяет получать материалы плотностью менее 300 кг/м3. В настоящее время существуют достаточно хорошо отработанные составы полистиролбетона с объемом вовлеченного воздуха 30 % и более. Для приготовления пенополистиролбетона используются как белковые, так и синтетические пенообразователи отечественного, а также импортного производства.

Однако у пенополистиролбетона имеется и целый ряд серьезных недостатков. Прежде всего, для получения материала малой плотности приходиться вводить гранулы вспененного полистирола в поризованный цементно-песчаный раствор или иными словами в пенобетон. О достоинствах и недостатках пенобетона неавтоклавного твердения написано достаточно много и нет необходимости останавливаться на них подробно. Однако если рассматривать перспективы применения неавтоклавного пенобетона и полистиролбетона в качестве материала теплоизоляционных покрытий, когда растворы приготавливаются, подаются и укладываются непосредственно в построечных условиях, становиться ясным, что полистиролбетон и пенобетон конкуренты. Полистиролбетон и пенобетон, близки по своему функциональному назначению, а соответственно и области их использования в строительстве одни и те же. При этом на стороне полистиролбетона, простота его изготовления в условиях строительной площадки.

В производстве полистиролбетона строители используют готовый заполнитель, соответственно новизна процесса приготовления обусловлена, прежде всего, ультра низкой плотностью заполнителя. В остальном порядок приготовления полистиролбетона, если не брать в расчет некоторых нюансов, в общем, похож на приготовление обычного легкого бетона (например, керамзитобетона). Соответственно, в случае с полистиролбетоном можно говорить о простоте освоения производства данного строительного материала в построечных условиях.

Производство неавтоклавного пенобетона в «полевых» условиях процесс гораздо более сложный. Прежде всего, на эффект поризации рабочего раствора оказывают влияние различные факторы, например, температура окружающей среды. Чем теплее, тем интенсивнее будет происходить поризация смеси при том же расходе пенообразователя. От качества самого пенообразователя, как и сроков его производства, будет изменяться объем вовлеченного в раствор воздуха. Наконец, результат поризации будет зависеть и от продолжительности перемешивания смеси с пенообразующей добавкой. Поэтому метод получения строительных материалов на основе «гибрида» пенобетона и полистирольных гранул, такой привлекательный на первый взгляд, на практике трудно реализуем по причине высокой сложности производства и нестабильности характеристик получаемого материала.

В процессе приготовления пенополистиролбетона достаточно трудно контролировать объем вовлеченного воздуха, а, соответственно, получить реальную картину степени поризации раствора так же весьма затруднительно. Не лишним будет отметить еще одну особенность пенополистиролбетона с высокой степенью поризации: как и всякий поризованный раствор и пенобетон и пенополистиролбетон плохо переносит транспортировку, напорную подачу, уплотнение и т.д. Так, ГОСТ Р 51263-99 предусматривает допустимое увеличение плотности поризованной полистиролбетонной смеси за счет частичной потери вовлеченного воздуха до 7 %. Однако, реальная потеря вовлеченного воздуха в поризованной смеси может быть гораздо выше. Особо негативное влияние на пенополистиролбетон оказывает его напорная подача посредством растворонасосов. Как следствие, уменьшение объема пенополистирольной смеси при повышении ее плотности, а зачастую и расслоение смеси. При этом степень уплотнения, вследствие потери вовлеченного воздуха при транспортировке можно выявить, только когда смесь уже подана и уложена на объекте!

В результате, практическая ценность работ по устройству теплоизоляционно-конструкционных покрытий на основе пенополистиролбетона оказывается существенно ниже расчетной. Более того, зачастую именно неумело подобранные составы полистиролбетонной смеси и, как следствие, неудовлетворительные результаты применения теплоизоляционных покрытий на основе полистиролбетона, дискредитируют саму идею использования данного материала в массовом строительстве.

Практика показывает, что производство качественного пенобетона, когда показатели плотности, прочности, водопоглощения получаемого материала соответствуют требованиям ГОСТа, дело достаточно сложное, требующее системного подхода и тщательного анализа получаемых результатов. И если в стационарных условиях, либо в специально обученных нюансам приобъектного производства бригадах, получение пенобетона хорошего качества вполне возможно, перспективы освоения данного материала рядовыми строителями кажутся весьма туманными. Для по-настоящему массового использования полистиролбетона в современном строительстве, «гибрид» пенобетона и гранул пенопласта оказывается слишком сложным в производстве, да и качество получаемого материала зависит от множества нюансов.

Следующий вариант получения изоляционно-строительного материала широкого спектра применения - это полистиролбетон плотной структуры, но низкой плотности. В отличие от полистиролбетона поризованного или крупнопористого, в полистиролбетоне плотной структуры высокая прочность материала на сжатие и растяжение достигается при меньшем расходе цемента. Для плотного полистиролбетона характерна наиболее рациональная схема распределения пористого заполнителя в объеме бетона. Плотная укладка легкого заполнителя обеспечивает возможность получение материала плотностью менее 300 кг/м3.

По своему строению полистиролбетон плотной структуры напоминает классический тяжелый бетон правильно подобранного состава. В пустотах между зернами крупного заполнителя (условно, полистирольного гравия) находятся зерна мелкого заполнителя (условно, полистирольного песка). При этом цементный клей, распределенный по поверхности зерен, связывает полистиролбетонную композицию в единый монолит. Рис.4

| • Возможность получения материала плотностью < 300 кг/м3 • Высокая стабильность характеристик материала • Сохранение основных характеристик при транспортировке, укладке и напорной подаче • Возможность изменения плотности в широких пределах • Возможность формования изделий методом объемного вибропрессования |

|

| • Необходимость использования специализированного технологического оборудования |

Рис. 4

По основным физико-эксплуатационным характеристикам полистиролбетон плотной структуры значительно превосходит крупнопористый и поризованный полистиролбетон. В частности для полистиролбетона плотной структуры характерна повышенная водонепроницаемость, так полистиролбетон с расходом цемента около 300 кг/м3 не пропускает воду даже при давлении 2 МПа.

В отличие от поризованного полистиролбетона, полистиролбетон плотной структуры материал гораздо более стабильный, что позволяет ему легче переносит транспортировку, напорную подачу, виброуплотнение, а при плотности выше 400 кг/м3 и формование изделий с использованием вибропрессового оборудовании.

Сам процесс приготовления полистиролбетона плотной структуры достаточно прост: отмеренный объем полистирольного «гравия» загружается в смеситель, где перемешивается с полистирольным «песком». В полученную смесь добавляется цемент либо цементно-песчаная смесь и вода с добавками. На первый взгляд ничего сложного, однако, как было сказано, без четкой классификации полистирольного заполнителя по фракциям данная схема построения полистиролбетонного композита не может быть реализована.

В начале этой статьи были обозначены основные трудности, возникающие при попытках использовать в приготовлении полистиролбетона плотной структуры вспененных полистирольных гранул различного размера. Как говорилось выше, вспененные гранулы полистирола аналогичной плотности, но разных размеров практически не используются в практике производства полистиролбетона. Тем более что для реализации такой схемы производства полистирольного заполнителя для бетона, необходимо применение сырья стабильных гранулометрических характеристик высокого качества, а, соответственно, и высокой стоимости. Учитывая, что стоимость полистирольного гранулята (сырья) оказывает основное влияние на конечную стоимость полистиролбетона, зависимость от дорогого сырья в основном импортного производства явно не способствует снижению стоимости полистиролбетона.

Принимая во внимание высокую стоимость сырья стабильных гранулометрических характеристик, метод получения пористого заполнителя заданных гранулометрических характеристик из сырья низкого качества является наиболее перспективным. Тем более что данный метод позволяет эффективно перерабатывать отходы производства пенопласта, а также различных изделий из него. Изделия одноразового использования из пенопласта, в настоящее время находят все большее применение, а их утилизация и переработка в нашей стране совершенно не налажена, возможность получения высококачественного заполнителя для бетона из «бросового» материала представляется весьма привлекательной.

Для реализации метода получения полистиролбетона плотной структуры на основе дробленого пенопласта потребуется следующее технологическое оборудование;

Дробилка пенопласта с функцией классификации материала, инвентарные бункера хранения дробленого материала по фракциям и агрегаты пропорциональной подачи дробленых гранул различного грансостава в растворосмеситель.

Дробилка пенопласта в рассматриваемой схеме является наиболее специфичным агрегатом.

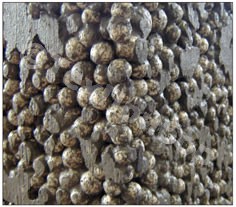

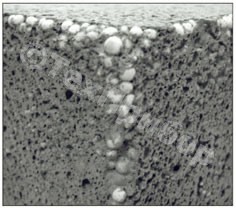

При кажущейся простоте, дробление пенопласта для его последующего использования в производстве полистиролбетона плотной структуры задача очень не простая. Хотя гранулы вспененного полистирола материал не прочный, его измельчение очень ответственная задача, и от того насколько грамотно она будет решена, напрямую зависит качество получаемого материала. Прежде всего, гранулы полистирола должны быть именно раздробленны, но не раздавлены или смяты. Плотность вспененного полистирола (пенопласта), не должна существенно изменяться после дробления. При дроблении пенопласта, необходимо получение готового материала кубовидной формы. Кубовидная форма заполнителя является наиболее оптимальной для производства высококачественного бетона, к тому же такая форма заполнителя способствует снижению расхода цемента. Дробленые гранулы пенопласта кубовидной формы имеют шероховатую поверхность, что обеспечивает более сильное сцепление заполнителя с растворной частью смеси. Рис.5

Рис. 5

Учитывая большие объемы перерабатываемого материала, дробилка пенопласта в производстве полистиролбетона должна иметь достаточно высокую производительность. Но помимо высокой производительности дробилка пенопласта должна отвечать и еще целому ряду особых требований.

Прежде всего, дробление пенопласта пригодного для получения полистиролбетона плотной структуры, следует производить на агрегатах, исключающих переизмельчение обрабатываемого материала. Полистирольная пыль- это не только бездарно потерянное сырье, но и серьезная угроза для качества полистиролбетона. Пылеватые включения способны существенно ухудшить основные физико-механические характеристики полистиролбетона плотной структуры. Соответственно, дробилка пенопласта должна реализовывать наиболее рациональную модель измельчения пенопласта и при этом обеспечивать минимальный процент переизмельченного материала. Данным требования в полной мере отвечают дробилки ударного действия, в частности роторные и роторно-центробежные дробилки. Именно метод высокоэнергонагруженного свободного удара обеспечивает получение больших объемов высококачественного материала кубовидной формы, без переизмельчения, раздавливания и переуплотноения полистирольных гранул.

Учитывая, что объемный вес пенопласта обычно не превышает 30 кг/м3, необходимость перемещения больших объемов дробленого материала, который имеет малый вес и размер частиц меньше 5 мм, может стать серьезной проблемой. Дробленый пенопласт разлетается по всему цеху от малейшего дуновения ветерка. Поэтому транспортировку дробленого пенопласта следует проводить по герметично соединенной магистрали посредством пневмотранспорта. Для подачи дробленого пенопласта от дробилки к инвентарному складу оптимально подходит метод перемещения материала в воздушном потоке (пневмотранспортирование).

Если в производстве пористого заполнителя используется дробилка, при работе которой образуется воздушный поток требуемой интенсивности, целесообразно использовать его для транспортировки дробленых гранул в инвентарный склад. Таким образом, правильно выбранный тип агрегата измельчения позволяет решать задачи и транспортировки дробленого материала.

Дробилка пенопласта, используемая в производстве пористого заполнителя, должна иметь возможность быстрой переналадки для производства дробленых гранул различных размеров. Для получения полистиролбетона плотной структуры необходимо подготовить как минимум две основные фракции дробленого пенопласта. Соответственно, дробилка должна иметь сменные калибровочные сетки, для выпуска материала заданной фракции. В этом случае установка калибровочной сетки с крупным размером ячеек позволяет получать полистирольный «гравий», а после замены сетки полистирольный «песок».

Дробленый пенопласт заданной фракции посредством пневмотранспорта подается в инвентарный склад. Принимая во внимание малый вес дробленых гранул, инвентарные склады изготавливаются в виде мешков большого объема (от 5 до 40 м3), выполненных из воздухопроницаемой ткани. Мешок- склад обычно закреплен на металлическом каркасе, в нижней части которого расположено устройство выдачи материала.

Следующим шагом в производстве полистиролбетона плотной структуры является пропорциональная подача дробленого полистирола в растворосмеситель. Обычно для этих целей используются винтовые конвейеры, оснащенные устройством регулирования числа оборотов приводного двигателя (частотные преобразователи). Винтовые конвейеры регулируемой производительности позволяют получать смесь из крупного и мелкого полистирольного заполнителя заданной пропорции.Рис.6

1 — роторно-центробежная дробилка серии «Блиц 600х200», 2 — трубопровод, 3 — накопительный бункер мелкой фракции, 4 — накопительный бункер крупной фракции, 5 — пульт управления (частотные преобразователи для изменения производительности винтовых конвейеров), 6 — винтовые конвейера для пропорциональной подачи гранул в смеситель, 7 — бетоносмеситель.

Рис. 6

Совмещение функций дробления, подачи и классификации полистирольных гранул в одном агрегате позволяет не только значительно упростить технологическую схему производства пористого заполнителя заданного грансостава, но и существенно снизить стоимость такой линии, сделав ее по настоящему доступной для небольших строительных организаций.

Как уже было сказано, плотная укладка заполнителя в объеме бетона подразумевает использование как минимум двух фракций заполнителя. Принимая во внимание, что объем полистиролбетона плотной структуры слагается из зерен мелкого и крупного заполнителя, а также объема цементного теста, которое заполняет пустоты между зернами заполнителя, определение соотношения объемов крупного и мелкого заполнителя является залогом получения качественного материала оптимальной структуры.

Соотношение крупного и мелкого заполнителя в полистиролбетоне плотной структуры назначается исходя из объема пустот между зернами крупного заполнителя. При этом пустоты между зернами крупного заполнителя должны быть заполнены зернами мелкого заполнителя и растворной частью с учетом некоторой раздвижки зерен заполнителя крупного.

Для определения пустотности крупного полистирольного заполнителя целесообразней применять метод объемного определения пустотности. Для этого используется мерная емкость с сетчатой крышкой. В емкость помещается определенный объем полистирольных гранул, после чего её заполняют водой. Определив объем воды, заполнившей пространство между гранулами, можно с достаточной точностью определить объем пустот крупного полистирольного заполнителя.

Рассматриваемая схема производства полистирольного заполнителя кубовидной формы, заданного грансостава, позволяет совершенно по-новому взглянуть на вопросы производства строительных материалов в полной мере отвечающего требованиям современных стандартов (в частности, требованиям СНиП II-3-2000 «Строительная теплотехника»).

Современный этап развития науки о строительных материалах позволяет воплощать в жизнь самые смелые мечты о создании композиционных материалов нового поколения, способных объединить традиционно используемые в производстве бетона компоненты и современные легкие теплоизоляционные полимеры.

Автор статьи серии «Строительная лоция» сотрудники МП «ТЕХПРИБОР»

Векслер М.В.,

Коренюгина Н.В.,

Липилин А.Б.

Литература