ТРИБОКИНЕТИКА – 3050Мельница

В измельчительных агрегатах подведенная энергия расходуется тем эффективнее, чем короче ее путь от привода мельницы к объектам разрушения. Энергонапряженность процесса, как и количество звеньев в цепи передачи механической энергии являются важнейшими факторами, которые определяют не только размольную мощность, К.П.Д, но и техническую надежность мельниц.

Современный этап развития техники тонкого помола характеризуется общим стремлением повысить удельные нагрузки на частицы измельчаемого материала. Для создания напряжений в частицах размерами в несколько десятков микрон необходимо обеспечить такой уровень концентрации энергии в помольной камере, который по достижению предельных значений привел бы к разрушению объекта поликристаллического строения не только по местам структурных дефектов, но и по молекулярным связям. Вместе с увеличением подведенной мощности, в процессе измельчения твердого тела происходит аккумулирование некоторой части энергии, что значительно улучшает реакционную способность материала (1,2). Но при всей кажущейся тривиальности, задача передачи большой механической энергии объектам разрушения крайне сложна, и в крупнотоннажном производстве она и по сей день еще не нашла своего эффективного решения.

Несмотря на внедрение в практику конструирования измельчительной техники методов компьютерного моделирования и широкое использование износостойких материалов, энергонагруженные мельницы в показателях надежности, экономичности и ремонтопригодности серьезно проигрывают «классическим» конструкциям. Пожалуй, единственным примером промышленного использования мельниц большой механической энергии являются быстроходные стержневые дезинтеграторы, разработанные и выпускаемые в 60-80 годах прошлого века Научно-производственным объединением «Дезинтегратор» под руководством талантливого советского ученого И. А. Хинта (3). Однако и это оборудование не могло похвастаться высокой надежностью и большими сроками безремонтной эксплуатации, которые в лучшем случае исчислялись лишь десятками часов.

Практика промышленного использования мельниц, выбирая между размольной мощностью и надежностью, неизменно отдает предпочтение последней, даже в убыток эффективности процесса.

Сегодня в крупнотоннажном производстве порошкообразных материалов широко используются вращающиеся шаровые мельницы, которые реализуют экстенсивный или «усталостный» способ измельчения, когда большинство контактов мелющих тел с частицами материала сами по себе не способны их разрушить, но лишь увеличивают количество внутренних дефектов периодическим нагружением. Кинетическая энергия, сообщаемая шару при его подъеме корпусом вращающейся мельницы, относительно невелика, и этот недостаток компенсируется большим числом ударов падающих шаров. Иными словами «качество» ударов замещается их количеством, за что приходиться расплачиваться увеличением площади контактной поверхности, снижением К.П.Д мельницы.

Недостатки вращающихся шаровых мельниц хорошо известны, к ним относятся и большие габаритные размеры, и высокий расход энергии и низкая эффективность измельчения. Из немногих же достоинств можно выделить два основных: надежность и широкие возможности для масштабирования. Самые современные высокоэнергонагруженные мельницы на порядки отстают по этим показателям от «классических шаровок», перешагнувших свой 200-летний юбилей, но так и не утративших позиций основных промышленных агрегатов тонкого помола.

Существующие образцы планетарных, инерционных, гирационных мельниц — это в основном лабораторное или, в крайнем случае, полупромышленное оборудование, скромных габаритных размеров и еще более скромной производительности. Неоднократно предпринимаемые попытки масштабирования наиболее удачных типов «интенсивных» мельниц, неизменно заканчивались созданием машин хотя и весьма интересных в плане получаемых результатов, однако совершенно не пригодных для промышленного применения. Низкая техническая надежность, малый ресурс деталей контактирующих с измельчаемым материалом, сложность обслуживания и ремонта, все это далеко не полный перечень оборотной стороны увеличения энергонапряженности процесса помола с использованием известных типов мельниц (4,5).

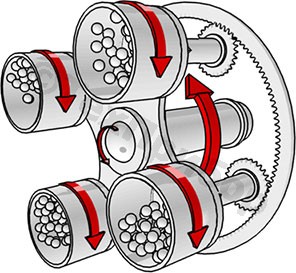

Зависимость между количеством «вкачиваемой» энергии и способом ее «доставки» к объектам разрушения прекрасно демонстрирует следующий пример: одним из наиболее энергонагруженых агрегатов тонкого помола на сегодняшний день являются планетарные центробежные мельницы, которые имеют достаточно сложную кинематическую схему (Рис.1). Энергия передается измельчаемому материалу по длинной цепочке, через несколько передаточных звеньев: привод водила, барабаны, шаровая загрузка и наконец, сам материал. В каждой точке передачи происходит неизбежная потеря энергии, которая переходит в тепло, звуковые колебания, вибрацию. Детали, узлы и механизмы планетарной мельницы испытывают значительные динамические нагрузки, ведь действующие усилия, предназначенные измельчаемому материалу, концентрируются в местах передачи, изнашивая и разрушая их. По достижению критических значений, возникающие напряжения превосходят возможности используемых конструкционных сталей, что ведет к аварии мельницы.

Планетарные мельницы, это наиболее яркий, но далеко не единственный пример влияния способа передачи механической энергии на ресурс, надежность и безотказность оборудования. В инерционных, гирационных и ряде других «интенсивных» вибромельниц проблемы связанные со способом «доставки» энергии усиливаются из-за большой инерционности подвижных частей, ведь для того чтобы «разогнать» шары стенками барабана нужно привести в движение весь массивный корпус вместе с футеровкой, подшипниковыми опорами, контуром охлаждения и т.д.

Совершенно очевидно, что с точки зрения непреложных законов классической механики, «интенсивная» мельница способная не только «вкачивать» в материал большое количество энергии, но и сохранять при этом работоспособность длительное время, просто обязана соответствовать ряду требований. В частности, путь механической энергии от привода мельницы к измельчаемому материалу должен быть максимально коротким, а инерционность «побудителя» мелющих тел минимальной.

Изложенным требованиям в полной мере отвечает Ударно-Центробежная Шаровая Мельница (УЦШМ) «ТРИБОКИНЕТИКА» разработанная машиностроительным предприятием «ТЕХПРИБОР» г. Щекино, Тульской области. Так же как в барабанных или вибрационных мельницах, в УЦШМ мелющими телами являются стальные шары. Однако для их побуждения используются не колебания или вращение массивного корпуса, а тщательно продуманная схема разгона шаров в ускорителе. Кинетическая энергия мелющим телам сообщается вращающимся ротором-ускорителем, разрушение частиц материала происходит как в результате их ударов о плиты статора мельницы, так и ударов стальных шаров.

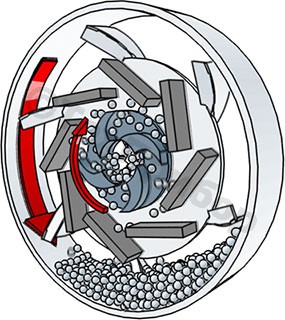

УЦШ мельница работает следующим образом: материал, подлежащий измельчению, поступает в помольную камеру, заполненную шарами. Внутри помольной камеры расположен ковшовый элеватор, ротор- ускоритель и статор с отбойными плитами. Элеватор захватывает мелющие тела и вместе с материалом подает их на вращающийся ротор-ускоритель. Рабочая смесь, состоящая из частиц измельчаемого материала и шаров, попадает в центр ротора и распределяется по его разгонным лопастям. Получив необходимую для вылета окружную скорость, смесь тангенциально выбрасывается в пространство камеры помола, ударяясь об отражательные плиты, расположенные под таким углом к касательной ротора, что траектория вылета шаров оказывается полностью ими перекрыта. (Рис.2).

После удара шаров тонкие частицы подхватываются воздушным потоком образованным вращающимся ротором-ускорителем и выводятся из мельницы. Крупные же частицы вместе с мелющими телами проваливаются в нижнюю часть корпуса, где повторно захватываются элеватором и подаются на ротор-ускоритель. УЦШ мельница работает в непрерывном режиме, количество подаваемого питателем материала регулируется автоматически в зависимости от фактической нагрузки двигателя ротора- ускорителя.

Особенностью реализуемого способа измельчения является достаточно простая кинематическая схема передачи энергии от привода мельницы к объектам разрушения. Относительно легкий ротор-ускоритель приводит в движение до 300 000 шаров диаметром 4-5 мм, кинетическая энергия каждого из которых в момент удара превышает 5 Дж, что по разрушающему воздействию идентично падению шара диаметром 50 мм с высоты 1 метр.

По совокупности показателей размольной мощности, экономичности, технической надежности оборудования, «бомбардировка» материала мелющими телами, имеющими небольшую массу, но высокую скорость, является наиболее рациональным способом передачи большой механической энергии. В данной схеме увеличение энергонапряженности процесса не оказывает существенного влияния на ресурс и надежность мельницы. Энергоэффективность реализуемого УЦШ мельницей способа тонкого помола подтверждается гистограммой гранулометрического состава (Рис.3) гранулированного шлака производства ОАО «Косогорский металлургический завод». Затраты энергии на получение данного материала составили всего 23 кВ/т, что почти в три раза меньше энергорасхода двухкамерной шаровой мельницы.

| ****** % <= 0.050 ?m | 5.8 % <= 1.000 ?m | 15.2 % <= 2.000 ?m |

| 21.2 % <= 3.000 ?m | 25.3 % <= 4.000 ?m | 28.6 % <= 5.000 ?m |

| 39.7 % <= 10.000 ?m | 56.9 % <= 20.000 ?m | 95.2 % <= 50.000 ?m |

| 10.0 % <= 1.400 ?m | 20.0 % <= 2.773 ?m | 30.0 % <= 5.465 ?m |

| 40.0 % <= 10.165 ?m | 50.0 % <= 16.108 ?m | 65.0 % <= 24.426 ?m |

| 70.0 % <= 27.217 ?m | 80.0 % <= 33.481 ?m | 90.0 % <= 42.199 ?m |

Рис 3.

Особый интерес представляют инновационные решения по защите деталей контактирующих с измельчаемым материалом, от абразивного износа. Принципиальным отличием ротора-ускорителя УЦШ мельницы от помольных органов стержневых дезинтеграторов, дисковых, аэробильных и других типов динамических измельчителей, является то, что он предназначен главным образом для выброса шаров, а не для ударов по частицам измельчаемого материала. Конструкция ротора- ускорителя предусматривает футеровку наиболее нагруженных участков самим перерабатываемым материалом. После создания защитного слоя или «подложки» шары движутся по каналам ротора, практически не соприкасаясь с разгонными лопастями.

Не менее оригинально решена и задача защиты отражательных плит статора. В вибрационных или вращающихся мельницах футеровка корпуса изнашивается от трения шаров. Хотя в УЦШМ также используются шары, но из-за высокой скорости и малого размера, характер их взаимодействия с футеровкой принципиально иной. Ударяясь об отражательные плиты шары, увеличивают их поверхностную твердость за счет дробеструйного наклепа. В этой части действие УЦШ мельницы аналогично работе дробеструйных аппаратов, используемых в машиностроении для упрочнения деталей (6). В процессе работы, твердость рабочих поверхностей УЦШ мельницы увеличивается, для нормализированных сталей в среднем на 40%, для высокомарганцовистой 110Г13Л до 60%.

Из всего многообразия техники тонкого помола УЦШ мельница выделяется не только своей размольной мощностью и высокой эффективностью измельчения, но и ценнейшим качеством присущим биологическим системам - способностью к самовосстановлению.

Ежегодно в России измельчаются миллионы тонн сырья самого различного происхождения. Тонкий помол с получением порошков состоящих из частиц размерами в сотые или даже тысячные доли миллиметра является одним из наиболее дорогостоящих переделов в крупнотоннажном производстве. Учитывая огромные объемы переработки, даже сравнительно небольшое повышение эффективности работы измельчительного агрегата может дать огромный экономический эффект.

Сегодня уровень концентрации энергии в помольной камере мельницы определяется не столько технологической необходимостью сколько конструкцией измельчительного оборудования. Поэтому технология зачастую останавливается не на оптимальной дисперсности или реологической активности того или иного материала а всего лишь на предельно достижимой при использовании существующих типов мельниц. Новая техника интенсивного измельчения, сочетающая надежность оборудования с высокой скоростью приложения разрушающих нагрузок, позволяет не только снизить энергопотребление и металлоемкость мельниц, но и кардинально пересмотреть практику использования порошков твердых тел.

А.Б. Липилин, генеральный директор МП «ТЕХПРИБОР»;

М.В. Векслер, инженер, ведущий специалист;

Н.В. Коренюгина, главный технолог.