На сегодняшний день, основным сырьем при производстве минеральных порошков МП-1,2 ГОСТ 32761-2014 являются карбонатные горные породы, в частности, известняки. Для их размола, как правило, применяются сепараторные мельницы различных типов, работающие по «замкнутому» циклу измельчения, в рамках которого частицы, размеры которых превышают установленные значения, возвращаются на домол. По сравнению с устаревшим оборудованием, «открытого» цикла, современные сепараторные мельницы позволяют выпускать минеральные порошки высокого качества с меньшими затратами энергии [1].

Однако, «замкнутый» цикл имеет ряд специфических недостатков, одним из которых является накопление в корпусе мельницы частиц сырья, так называемого «критического класса». Данный термин используется для обозначения той части измельчаемого материала, которая в силу каких-либо причин - чаще, размеров частиц или их прочности, не может быть эффективно разрушена при том уровне энергетического воздействия, которое способна обеспечить мельница [2]. В результате, по мере накопления в камере помола «критического класса», производительность мельницы снижается, а расход энергии, как и себестоимость производства порошка, напротив, увеличиваются.

Что же является «критическим классом» для сепараторных мельниц, работающих в «замкнутом» цикле при помоле известняков? Чаще всего, он состоит из кремнеземистых минералов кварцевой группы. Их содержание в известняках, по разным оценкам может составлять 4-15% [3].

На первый взгляд, кажется, что количество кремнеземистых включений не велико, однако, учитывая, что прочность кварца в десять, а твердость в два раза выше, чем у известняков [4], при накоплении в корпусе мельницы достаточного объема «критического класса» ее производительность может существенно снизиться.

Но, если сама необходимость своевременного удаления из замкнутой мельничной системы трудноизмельчаемых минералов не вызывает сомнений, реализовать это на практике пока не удалось ни одному производителю сепараторных мельниц. Основная сложность заключается в том, что плотность известняка отличается от кварца очень незначительно [5], поэтому их осколки разделяются в воздушных сепараторах исключительно по размерам, а не по вещественному составу. Независимо от того, из какого минерала состоят частицы, если их крупность превышает установленные значения, они направляются на повторный цикл измельчения. При этом, учитывая разную размолоспособность известняка и кварца, с большой вероятностью, первый на выходе из мельницы будет направлен в готовый продукт - минеральный порошок, а второй – очередной раз на домол. Спустя некоторое время большая часть подведенной энергии будет затрачиваться мельницей не на образование новых поверхностей известняка, а на бесполезную циркуляцию «критического класса», состоящего из частиц кварца.

Несмотря на тот факт, что существующие воздушные сепараторы в принципе не способны разделить частицы порошка исходя из их прочности [6], такая сепарация все же происходит внутри мельниц некоторых типов, в частности ударно-центробежных.

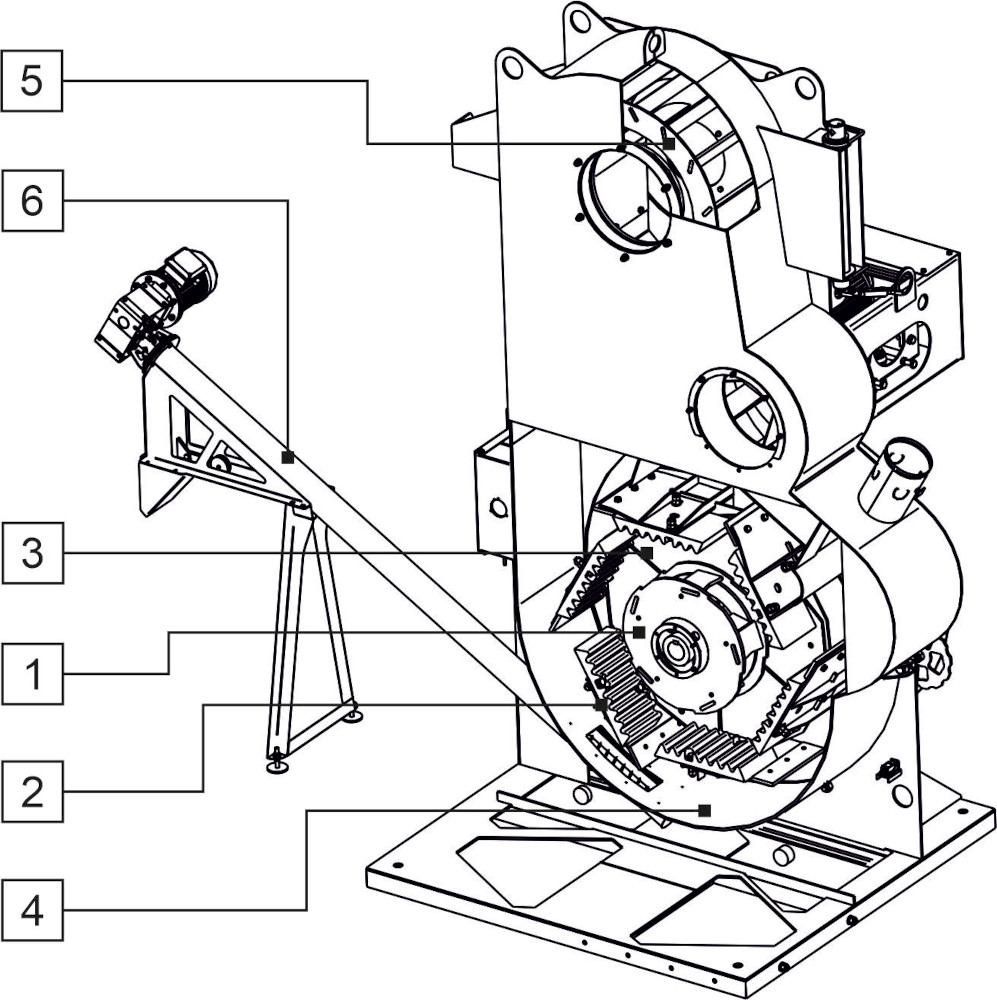

Конструкция ударно-центробежной мельницы «ТРИБОКИНЕТИКА» (Рис.1) позволяет создать в ее наиболее энергонапряженной части - пространстве между ротором-ускорителем (поз.1) и отражательными плитами (поз.2) элеватора (поз.3), условия для разделения частиц порошка по косвенным признакам их размолоспособности. Основой для такого разделения, с одной стороны, является разная скорость приращения удельной поверхности известняка и кварца, а с другой - седиментация порошка в камере помола мельницы, под действием центробежных сил.

Так, при достаточно высоком уровне энергетического воздействия даже единичный удар, приводит к мгновенному разрушению кусков известняка по внутренним связям с образованием большого количества мелких осколков, в то время как у кварца откалываются лишь небольшие фрагменты, ослабленные дефектами структуры.

Иными словами, в быстроходных ударно-центробежных мельницах сокращение размеров частиц известняка происходит взрывообразно, а у кварца монотонно, по мере накопления усталостных напряжений. Поэтому, циркулирующий в объеме мельницы порошок, состоящий из относительно крупных частиц, с каждым «оборотом» освобождается от известняка, обогащаясь при этом кварцем. В свою очередь, быстрая седиментация порошка в камере помола мельницы объясняется уменьшением его вязкости в виду интенсивной аэрации и высокой скоростью частиц, сообщаемой им ротором-ускорителем.

Рис.1. Ударно-центробежная мельница «ТРИБОКИНЕТИКА» с конвейером вывода «критического класса» сырья.

Поз.1 ротор-ускоритель, поз.2 отражательные плиты, поз.3 элеватор, поз.4 донная часть мельницы, поз.5 воздушный сепаратор (центробежный классификатор), поз.6 конвейер вывода «критического класса».

В результате вышеперечисленных процессов, частицы кварца концентрируются в донной части (поз.4) мельницы «ТРИБОКИНЕТИКА», где они перестают зачерпываться лопатками элеватора (поз.3), выпадая, таким образом, из цикла «оборота» порошка. При этом частицы известняка «всплывающие» в слое кварца, захватываются элеватором (поз.3), направляются в центр ротора-ускорителя (поз.1) и далее, в виде аэродисперсного потока - в воздушный сепаратор (поз.5). Трудноизмельчаемый концентрат периодически удаляется из донной части мельницы «ТРИБОКИНЕТИКА» винтовым конвейером (поз.6), время работы которого, как и интервалы между включениями устанавливаются, исходя из объема образования «критического класса». Обычно, при переработке известняков, конвейер (поз.6) настраивается на включение каждые три минуты и одну минуту работы.

«Критический класс», удаляемый конвейером (поз.6) из «замкнутой» системы сепараторной мельницы, по внешнему виду напоминает собой мелкий песок, состоящий из частиц изометрической формы с незначительным содержанием пыли. Его количество, как правило, не превышает 300 килограмм в час, при этом производительность мельницы «ТРИБОКИНЕТИКА» модели «АВТОМОЛ-7550» по выпуску минерального порошка МП -2 ГОСТ 32761-2014 из сырья средней прочности возрастает на 25 -30% без увеличения расхода энергии на помол.

Ген. директор завода «ТЕХПРИБОР» Александр Борисович Липилин.

Список литературы: