ВП - 5 «ИЛЬЯ МУРОМЕЦ»Электромеханический вибропресс

Глава «Искусственные камни» из книги «Промышленность и техника»

Томъ 4. Обработка камней и земель. Технологiя химическихъ производствъ

1896 годъ

Различные искусственные камни были известны уже древним народам. Кроме кирпича, выделка которого процветала в древнем Египте, были известны уже давно многие другие искусственные строительные камни, и образцы некоторых из них более или менее хорошо сохранились местами до нашего времени. Так, например, в Японии существуют старинные здания, сооруженные из смеси песка с известью, с течением времени сделавшейся необыкновенно крепкой; византийские греки делали искусственный камень и целую часть сооружений из инфузорной земли, в чем можно убедиться, например, по большому куполу храма св. Софии в Константинополе. В Сев. Америке, в одном из городов шт. Иллинойс, существует улица, фундамент которой представляет собой сплошной массив известкового бетона; как мы уже видели, такой бетон был известен древним грекам и римлянам. Цистерны Соломона в Тире и другие водопроводные сооружения той эпохи, пять или шесть стен циклопической кладки в развалинах Соломонова храма в Иерусалиме, и развалины многих других памятников строительного искусства сложены из искусственного камня. В С.-Доминго, на острове Гаити, еще до сих пор хорошо сохранился собор, построенный в 1500 г. из искусственного камня; против него был значительно позже выстроен замок Колумба из природного, твердого камня, давно уже обратившийся в развалины.

Гипс также соперничал с природным камнем; так, например, чудные орнаменты Альгамбры и многие гробницы, найденные при раскопках, считаются сделанными из настоящего камня, оказались гипсовыми.

В наше время мы встречаем наибольшее распространение искусственных камней в тех местностях, где чувствуется недостаток в естественном камне, например, в северной Германии.

Мы не будем здесь рассматривать целых конструкций, приготовляемых из цементного бетона, или из гипса с различными вкладками, а ограничимся искусственными камнями в тесном смысле слова. Последние, можно разделить на следующие четыре группы:

1. Подражание естественным камням, назначаемые для наружных работ (погодоупорные).

2. Подражание естественным камням, предназначаемые для внутренней отделки помещений (не погодоупорные).

3. Камни, заменяющие кирпич, и

4. Камни для мостовых.

К первой группе относятся, главным образом, многочисленные имитации песчаника и гранита.

В настоящее время основой современного строительства служит обширная группа искусственных строительных материалов и изделий, получаемых технологической переработкой исходного минерального или искусственного сырья, побочных продуктов промышленности и сельского хозяйства. Искусственные каменные материалы, благодаря своим физико-механическим качествам (прочности, морозостойкости, долговечности и др.), распространенности и обширности запасов природного сырья, широко применяются для возведения промышленных, общественных, гражданских зданий и различных инженерных сооружений, а так же в дорожном строительстве. В зависимости от требований, установленных соответствующими СНиПами и ГОСТами, существуют различные группы назначения искусственных каменных материалов: конструкционные, теплоизоляционные, конструкционно-теплоизоляционные, гидроизоляционные, акустические, отделочные, специального и общего назначения.

Основной способ изготовления искусственных каменных материалов, учитывая вид применяемого сырья формование: из глиняных и др. керамических масс с последующим обжигом (кирпич глиняный, камни керамические); из силикатных расплавов (каменное литьё, шлаковое литьё, стеклянные изделия); из смесей, содержащих вяжущее вещество - изделия из бетонов и строительных растворов (бетонные, железобетонные и силикатобетонные панели и блоки, силикатный кирпич и др.).

Наиболее массовый и индустриальный вид искусственных каменных материалов — бетонные и железобетонные конструкции и изделия на основе минеральных вяжущих (цемента, извести).

Многочисленные подражания природному песчанику обусловливались желанием удешевить приготовление орнаментов и тесового камня для фасадов из прочного, выдерживающего атмосферные влияния материала. В местностях, бедных песчаником, изделия эти должны были его заменить, давая вместе с тем возможность, избегнуть гипсовых, менее прочных украшений.

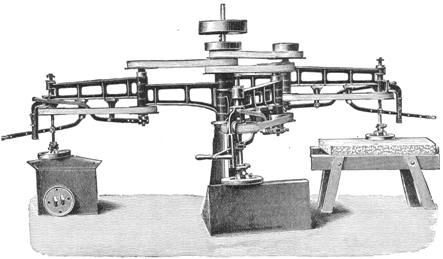

Шлифовальный и полировальный станок

Самый простой способ — отливка, или, точнее, уколачивание в гипсовые или клеевые формы смеси цемента с песком — применяется на многих заводах. Для этого пользуются медленно твердеющим, не изменяющим объема цементом с примесью желаемой минеральной краски; органическая, например, анилиновая краски для этой цели не годятся, выцветая со временем. Цемент смешивается насухо с чистым, промытым песком, по возможности с угловатыми, не окатанными водой песчинками, и затем смачивается водой до консистенции сырой земли. Сперва в форму, сделанную из гипса, дерева или чугуна, уколачивают тщательно слой в несколько сантиметров толщиной, состояний из более жирной смеси цемента с песком (поровну), вдавливая его рукой во все углубления; далее наполняют форму более тощей смесью и плотно уколачивают. Иногда, чтобы предохранить изделие от повреждений, особенно при преждевременном вынимании из формы, или при перевозке, — в бетон вкладывают железные проволоки, или проволочную стружку; многие, впрочем, избегают этих вкладок, опасаясь порчи изделия вследствие ржавления железа, когда влага будет проникать в трещины. Спустя несколько дней, изделие вынимают из формы и обрабатывают начисто, пока еще цемент не окончательно окреп; иногда, чтобы придать поверхности шероховатый вид натурального песчаника, ее протравливают соляной кислотой. Через несколько недель вещь совершенно готова и ее можно отсылать для постановки на место.

Таким образом, изготовляют целые фризы, капители, фигуры, балюстры и т. п. Как пример, можно привести архитектурную обделку пяти арок городской железной дороги в Берлине на Фридрихштрассе (ресторанъ «zirm Franzis-caner»), по рисункам арх. Кайзера и Гросгейма. Цементные украшения здесь прекрасно сохранились и не имеют никаких следов повреждений, не только от непогоды, но даже и от большого движения, существующего на этой улице.

К этой же категории относятся бетонные камни или квадеры с выпуклыми рустами на двух сторонах, в подражание грубо отколотой поверхности натурального камня; также искусственные камни употребляются для обделки рустами углов и пилястр на кирпичных фасадах; будучи дешевле натуральных, камни эти, в сравнении со штукатурными рустами, представляют ту выгоду, что не пачкают кирпичной облицовки и могут гораздо точнее передать характер естественного, грубо отколотого камня; кроме, того, укладывать готовые камни удобнее и проще, чем выделывать на месте всё эти профиля из штукатурки.

Искусственный песчаник или песчаный (мелкозернистый) бетон получают путем смешивания мелкого заполнителя (песка), вяжущего материала (цемента) и воды, укладки (распределения) и уплотнения смеси в форме. Получение изделий заданных размеров и формы с максимальной плотностью и равномерной структурой, обеспечивается различными способами формования: вибропрессование; штамповое прессование; уплотнение бетонной смеси трамбованием. Для каждой технологии требуется применение определенных составов бетона, обеспечивающих получение заданных свойств.

Наибольшее распространение в технологии мелкозернистых бетонов получил метод объемного вибропрессования. Это обусловлено наличием серийно выпускаемого высокопроизводительного формовочного оборудования для выпуска широкой номенклатуры изделий, возможностью организации производства с использованием небольших площадей, использованием местных материалов и отходов промышленности, получением готовых изделий с высокими физико-механическими характеристиками и повышенным спросом.

Уплотнение методом объемного вибропрессования заключается в том, что составляющим бетонной смеси придают механические колебания, в результате которых силы трения между частицами уменьшаются и бетонная смесь превращается в тяжелую жидкость, способную течь и заполнять весь объем формы. При этом амплитуда колебаний зависит от размеров крупного заполнителя, а продолжительность вибрирования от удобоукладываемости бетонной смеси. Формование жестких (полусухих) бетонных смесей осуществляется виброуплотнением при минимальном давлении. Таким образом, изготавливают тротуарную плитку, бортовой камень, стеновые камни и блоки, кирпич объемного вибропрессования и др. мелкоштучные строительные изделия, нашедшие широкое применение в строительной отрасли.

Если поверхность цементных украшений сделана из очень жирного теста, или (как это часто делается) если изделия отливаются из более жидкого материала, и образующееся при этом пузыри и раковины впоследствии шпаклюются чистым цементом, то поверхность будет плотнее остальной массы и впоследствии легко трескается от перемен температуры; в эти трещины забирается вода и, замерзая, разрывает изделие.

Обеспечить получение изделий не только заданных размеров и правильной формы, но и с максимально плотной и равномерной структурой возможно оптимальным подбором состава бетонной смеси и режима виброобработки. При равномерном уплотнении бетонной смеси происходит сближение зерен заполнителей и достигается хорошее сцепление межзернового пространства цементным тестом при удалении пузырьков воздуха. Создание плотной структуры бетона — гарантия его долговечности.

Заслуживают упоминания изделия берлинской фирмы «Ischyrota», изделия которой состоят из смеси цемента с песком, из которой во время формования искусственно извлекается воздух. Несколько фасадов в Берлине, отделанных подобным камнем, очень хорошо сохранились с 1888 года; единственный внешний недостаток такого камня заключается в неестественной гладкости его поверхности. С целью устранения этого недостатка, Мohles примешивал к цементу, вместо обыкновенного песка, толченый песчаник; его изделия имели большой успех на промышленной выставки в Ульме, в 1894 г., благодаря своему поразительному сходству с натуральным камнем.

Все описанные способы предполагают употребление готовых форм: строго же говоря, идеалом искусственного камня следовало бы считать такой состав, который в свежем состоянии было бы скульптору или лепщику легко обделывать от руки, и который на воздухе постепенно приобретал бы необходимую твердость. В этом направлении в последнее время сделано не мало открытий и усовершенствований. Так, в 1880 г. д-р Михаэлисъ получил привилегии на способ приготовления искусственного песчаника, основанный на свойстве влажного гидрата извести, под сильным давлением водяного пара, соединяться с кремнеземом и даже с такою устойчивой его формой, как кварц (песок). Это открытие вызвало много различных способов; между ними, например, можно указать приготовление так называемого «Hydrosandstein» из мелкого кварцевого песка, молотого известняка и гашеной извести, в деревянных формах. Особое внимание при этом обращается на тщательность машинного перемешивания всех составных частей между собой. Свежее сформованные глыбы можно тотчас же освобождать от форм и обделывать инструментами, что, разумеется, очень легко и удобно. Окончательно обделанные предметы поступают в камеры с кирпичными стенами, где в течение не менее восьми дней подвергаются попеременно действию горячего водяного пара и углекислоты. Из камер предметы выходят окончательно окрепшими, и могут быть отправляемы на постройку. Для изделий, требующих особенной твердости, к массе прибавляются силикаты.

Иногда на поверхности изделий из «гидро - песчаника» замечались беловатые налеты, по исследовании оказавшиеся состоящими из угленатровой соли. Можно предположить, что при соединениях, образующихся во время обработки паром в камерах, кремненатровая соль, находившаяся в сырых материалах, разлагалась с образованием едкого натра, который и обращался в угленатровую соль, выщелачиваясь на поверхность и, следовательно, оставляя внутри пустоты, — что, конечно, весьма нежелательно, так как уменьшается сопротивление камня морозу. Поэтому надо очень осторожно выбирать материалы для приготовления подобного продукта.

В Берлине есть несколько фасадов, отделанных таким искусственным песчаником, и до сих пор, очень хорошо выдержавших атмосферные явления; на берлинской выставке 1896 г. из него были сделаны бассейн большого фонтана и две фигурные группы. Один куб. метр этого материала стоит в Берлине 130—140 марок.

На описанном свойстве извести — прочно связывать зерна кварцевого песка при некоторых условиях, основано много последующих способов выделки искусственных камней, например, способы Авенариуса, Ольшевского-Пфейфера и др., составляющее предметы привилегии. Завод в Ингель-гейм, работающие по способу Авенариуса, примешивает к чистому песку 10% жженой, молотой извести и содержатся кремнезем минеральной краски; смесь поступает, в железных формах, в герметически закрываемый котел, где в течение 3 суток обрабатывается паром под давлением 3—4 атмосферы; в одной форме помещается несколько камней, отделенных один от другого вложенными в форму железными листами; по способу Олышевского листы эти только всовываются в массу и затем вынимаются, образовавшаяся же щель заполняется песком и так как здесь сцепление материала будет очень слабо, то впоследствии камень легко разделить на желаемое число частей (герм, привилегия №76542).

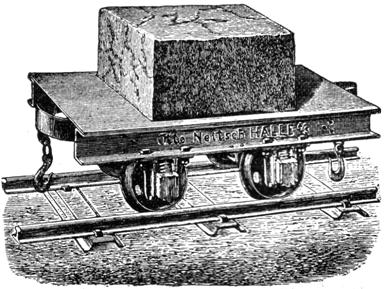

Вагонетка для перевозки камня

В способе Пфейфера (привил. №82785) сформованные камни, состоящие из смеси песка с гашеной известью, вводятся в котел на вагонетках уже без форм, а в нижней части котла, под вагонетками, помещается негашеная известь; закрыв котел, впускают в его нижнюю часть воду, причем известь гасится и образующееся при этом пары развивают необходимое давление. Погасившаяся известь идет в дело для приготовления следующей парии камней.

Неудобством при обработке камней в металлических котлах, или кирпичных камерах, является неизбежная конденсация водяного пара на стенках котлов или камер, вследствие чего температура в камере распределяется неравномерно. С целью устранения этого недостатка William Busche в Ньюпорте предложил (герм. прив. № 89734) пользоваться тонкостенными муфелями, снаружи имеющими вторые, дурно проводящие тепло стенки. При этом воздух, находящийся между теми и другими стенками, быстро принимает температуру, господствующую внутри муфеля, и на стенках последнего уже не происходить конденсации водяного пара.

Дороговизна обыкновенного кирпича, вызванная в последние годы повсеместной усиленной строительной деятельностью, не замедлила вызвать усиленный спрос на его суррогаты, а в том числе и на известково-песчаный или, как его иногда называют, — силикатный кирпич. В течение 1898—1901 года в Германии, Англии и России выдан целый ряд привилегий на различные, более или менее существенные видоизменения первоначального способа Михаэлиса; так, например, А. Байков предложил пользоваться вместо обыкновенной извести — гидравлическою, а нагнетание в котел углекислоты и водяного пара чередовать с образованием вакуума, и т. д. К сожалению, мы не можем здесь вдаваться в подробный обзор всех этих приемов.

Современный искусственный безобжиговый стеновой материал — силикатный кирпич, изготавливают из смеси кварцевого песка (90-95 %) и гашеной извести (5-10 %) прессованием с последующим затвердеванием в автоклаве под действием пара высокого давления и температуры. Сырьевую смесь, песка и молотой негашеной извести, тщательно перемешивают с небольшим количеством воды и выдерживают до полного гашения извести. Спрессованный кирпич поступает в автоклав, где в атмосфере насыщенного пара при давлении 0,9 МПа и температуры 175 0С в течение 8-14 часов, кирпич твердеет. Выгруженный из автоклава кирпич вылеживается 10-15 суток для карбонизации непрореагировавшей извести углекислым газом воздуха. Дополнительная выдержка готовых изделий повышает их водостойкость и прочность.

Подобная технология используется в производстве силикальцита, который в последствии приобрел большую популярность в СССР. Уже более ста лет назад этот материал производился при помощи простейших автоклавов.

Употребляя вместо цементной смеси известково-песчаную, получают пено- и газосиликатные изделия, а применяя особо активизированные и гомогенизированные известково-песчаные смеси (силикальцитные), получают пено- и газосиликальцитные изделия. В качестве газообразователя используется алюминиевая, кальциевая пудра, которая, реагируя со щелочью в цементном тесте и с известью, выделяет водород.

Еще больше число способов изготовления искусственного песчаника, основанных на применении, для связи зерен песка, различных химических средств. Из них мы остановимся здесь лишь на способе Бертина (герм. прив. № 71298), основанном на применении фтористых солей, или плавиковой кислоты, вместе со стеклянным порошком, каменной мукой и щелочными землями. Пропорции отдельных составных частей могут быть различны, но всегда песка берется около 90%, а всех остальных примесей вместе — около 10%. Так, например, в случае мелкозернистого песка и стеклянного боя, сперва просеивают песок, мелко измалывают стекло и гасят известь; предполагая, что песок отсеян до наибольшей плотности, можно взять 4% стеклянной муки, 5% извести и 1% фтористых соединений. Определив предварительно, сколько потребно воды для получения достаточно влажной массы, приливают эту воду, с прибавкой плавиковой кислоты, к стеклянной муке, и оставляют в тепле, часто перемешивая; тем временем смешивают песок с известью и, окончательно, смешивают обе массы вместе. Полученную смесь можно набивать в формы или тотчас же, или спустя несколько дней; окрепшие изделия изымаются из форм и погружаются в холодную воду, к которой прибавлено около 1% фтористого натрия, калия, магния или аммония; спустя 3 — 10 суток, их вынимают из этой ванны, основательно промывают в тепловатой воде, и сушат. Если песок и стекло легко поддаются действию плавиковой кислоты, то можно не обрабатывать стекло кислотой предварительно, а просто примешивать в сухом виде фтористые соли до смачивания водою; дальнейшая обработка остается та же самая, только раствор фтористых солей для ванны берется более слабый.

После песчаника, гранит чаще всего является предметом имитации, надо заметить, что сходство достигается в большинстве случаев далеко не совершенное, и подобный искусственный гранит вблизи обыкновенно вовсе не похож на натуральный. Лучше всего удается имитация, состоящая из толченого белого и черного мрамора с портландцементом.

Подобным же образом изготовляются и терраццовые, или мозаичные плиты, например, при устройстве полов, ступеней и т. п., причем толченый разноцветный камень, преимущественно мрамор, иногда базальт, гранит и т. п., втрамбовывается в слой цементного раствора; иногда цветные камешки образуют какой либо рисунок. Когда раствор окрепнет, ошлифовывают выдающееся камешки, куском грубого песчаника, обильно поливая водой, и затем шпаклюют замеченные углубления подкрашенным цементом. Далее, окончательно шлифуют более мелкозернистым песчаником, пропитывают поверхность маслом и наводят глянец смесью скипидара, воска, стеарина и окиси цинка, натирая ее холщевыми тряпками. Или же пропитывают шлифованную поверхность раствором водного стекла и полируют сперва пемзой, потом наждаком, поочередно с водным стеклом и квасцами, и окончательно — серой, или окисью цинка. Отдельные терраццовые плитки изготовляются в железных формах и на значительную часть своей толщины делаются бетонными.

«Гранито» представляет собой почти то же самое, но вместо мрамора берут или гранит, или отбросы, получаемые при добывании серебра из свинцовой руды. Гранитоидовые плитки, тождественные по составу с террацовыми, приготовляются при помощи сильного уплотнения в формах, путем встряхивания последних, что весьма увеличивает крепость изделий.

Кроме описанных, существует еще много подобных же способов; они направлены к тому, чтобы по возможности придать изделию твердую поверхность, прочность и внешнее сходство с натуральным камнем.

Технология искусственных декоративных камней, применяемых для архитектурной отделки конструктивных элементов зданий и сооружений, разделительных полос дорожных покрытий и др. основана на использовании обычного сырья (вяжущее, заполнитель, добавки, пигменты) и стандартного оборудования (смеситель, формовочное оборудование). Для получения глянцевой рабочей поверхности бетонных декоративных изделий, мало отличающейся по качеству от полированной поверхности натуральных камней, используют полимерные формы. Для получения фактуры, отвечающей архитектурному замыслу, поверхность заполнителей обнажают при помощи шлифования, скалывания фрезами.

Подобные искусственные имитации красивых, большей частью редких и поэтому дорогих камней, например, некоторых сортов мрамора, преследуют главным образом декоративные цели при роскошной внутренней отделке помещений, и поэтому от них не требуется такой значительной крепости и сопротивления атмосферным влияниям, как от рассмотренных нами в предыдущей группе. Большей частью имитации эти приготовляются из пластичных, впоследствии отвердевающих масс — различных растворов, гипсового теста и др., хотя иногда для их получения пользуются и прямо мягкими природными камнями, подвергая их соответственной обработке.

Таков, например, «бельгийский черный мрамор», приготовляемый просто из шифера. Последний шлифуют песчаником и пемзой до получения ровной, бархатистой поверхности, сушат, нагревают и пропитывают смесью сажи с маслом в несколько приемов, пока камень не сделается из серого совершенно черным. Далее, его полируют последовательно наждаком, окисью цинка и воском со скипидаром, прибавляя к ним постоянно сажу. Получается совершенное подобие полированного черного мрамора; на этом камне, как на мраморе, можно вытравливать, или вырезать надписи и серебрить, их или покрывать позолотой.

Обожженный гипс в кусках также можно пропитывать различными солями для придания ему сходства с мрамором (например, способ Маевскаго в Берлине, герм. прив. № 69527), но подобные имитации довольно дороги и недостаточно прочны, а поэтому и не приобрели большой известности. Ганс Гауэншильд в Берлине предложил изготовлять искусственный камень из мелочи, получаемой при обтески известняков или доломитов (герм, прив. № 83321), частью обращенной в муку, и смешанной с 18 — 20 % известкового теста; для ускорения затвердевания можно прибавлять углеамиачную соль.

М. Spottel в Мюнхене (герм. прив. N° 71299) смешивал порошки известняка и стекла с водным раствором желатина, с прибавлением обыкновенных, или хромовых квасцов; для сообщения массе погодоупорности, к ней прибавляется еще раствор воска, или церезина, в скипидаре или камфарном масле.

Вообще, наибольшее число способов основано на изготовлении пластичных масс, иногда весьма сложных по составу, отливаемых в формы. Так, например, датчанину Б. Грану была выдана в Германш привилегия (№ 84998) на следующий способ: 300 ч. гипса, 180 ч. кварца, 70 ч. полевого шпата и 25 ч. борной кислоты смешиваются с водой, затем прибавляются минеральные краски, и из полученной массы формуются различные предметы, которые, далее, сушатся и прокаливаются. Как сообщает изобретатель, полученные таким образом предметы настолько устойчивы против атмосферных влияний, что могут служить и для наружных украшений; можно, однако, опасаться, что масса подобного состава, при высыхании будет сильно съеживаться и коробиться, а кроме того, отливка в формы всегда сопровождается присутствием пустот и свищей, в которых впоследствии может замерзать вода.

Не имея возможности даже перечислить здесь все подобные способы, остановимся из них лишь на одном, имеющем целью имитации цветного мрамора. Для этого пользуются большими горизонтальными стеклами в деревянных рамах с закраинами; протерев стекло смесью керосина и скипидара, на него наносят сперва жидкий окрашенный гипс, сообразно желаемому рисунку прожилков, кое где подсыпают сухой материал в порошке, и сверху заливают слоем гипса, окрашенного в основной цвет. Далее, слегка раскачивают раму, чтобы уничтожить резкость контуров, наблюдая снизу, сквозь стекло, за достигаемым эффектом, и окончательно заливают сверху более дешевым, грубым гипсом. Так как употребляемый при этом гипс должен твердеть очень медленно, то затворяют его не на чистой воде, а на растворе клея и квасцов, или же пользуются так называемым белым цементом. Работа эта требует очень искусных мастеров.

Следующая группа искусственных камней заключает в себе материалы, не подражающие внешнему виду каких либо природных камней, но преследующее какие либо специальные цели, для которых необходимы особенные качества, например, чрезвычайная пористость, легкость, отсутствие звукопроводности и т. п. Чаще всего для фабрикации подобных материалов пользуются отбросами различных производств.

Так, например, изоляционные камни, легче и мало теплопроводные, изготовляются из пемзы, инфузорной земли, или крошеной пробки. В бассейне Нейвида существует целая отрасль подобного производства, пользующаяся пемзой, добываемой на склонах Эйфеля. Кусочки пемзы, величиной с орех, цементируются жидким известковым или цементным тестом, и полученные камни, т. наз. Sckwemmsteine, твердеют сперва в формах, а потом на воздухе. Удельный вес такого пемзового кирпича около 0,71; сопротивление раздавливанию, в зависимости от употребленного цементирующего вещества, колеблется между 10 и 30 килограмм на кв. сантиметр.

Подобные же камни, хотя и не столь легкие, приготовляются из смеси гипса и извести с древесными опилками, или из смеси золы, квасцов и серной кислоты, в деревянных формах.

В современном строительстве с целью уменьшения веса конструктивных элементов и улучшения теплотехнических свойств ограждающих конструкций, применяют легкие, ячеистые бетоны. Наиболее распространены легкий бетон на пористых заполнителях: керамзитобетоны, шунгизитобетоны, аглопоритобетоны, вермикулитобетоны, шлакопемзобетоны, перлитобетоны и др. Благодаря небольшой объемной массе, малой теплопроводности и достаточной прочности легкий бетон широко применяются в сборных бетонных и железобетонных конструкциях и изделиях. Хороший теплоизоляционный материал - особо легкий бетон (объемная масса до 500 кг/м3), такой как пенобетон, полистиролбетон, в основном используемый для ограждающих элементов зданий и теплоизоляции.

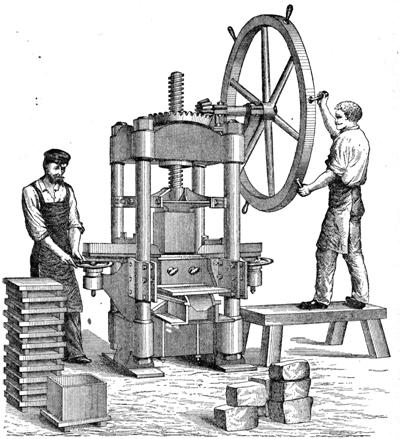

Пресс для формования стеновых камней из полусухой смеси

Инфузорная земля по своей легкости также служить для фабрикации теплоизоляционных, пористых камней. Согласно привилегии д-ра Heinzerling'a (№ 71179) для цементирования инфузорной земли можно пользоваться особым клейким составом из 2 ч. картофельной муки с 2 ч. воды и 1 ч. калийного или натрового щелока; к этому составу примешивают столько инфузорной земли, сколько надо для получения пластичного теста. По способу д-ра Гроте (прив. № 55919) приготовляется искусственный туф, главную составную часть которого также представляет инфузорная земля, а вяжущим веществом служить гипс; отличительной особенностью способа является примешивание винного камня, углекислой извести и железного купороса, вследствие чего масса вскипает, становится пузырчатой и в таком состоянии отвердевает. Вес единицы объема такого камня может колебаться от 2,2 до 0,45, а, изменяя пропорции примешиваемых веществ, можно варьировать степень пористости, начиная от подобия костяному углю, и кончая сходством с крупноячеистой губкой. Камень Гроте легко режется пилой и не страдает от огня, но вряд ли обладает значительной крепостью, чтобы войти во всеобщее употребление при строительных работах.

Инфузорная земля или трепел, также трипел (нем. Tripel, от назв. города Tripoli - Триполи в Сев. Африке, иногда неправильно называют Kiеselguhr) - тонкопористая опаловая осадочная горная порода, рыхлая или слабосцементированная, очень лёгкая. Представляет скопления кремнеземистых панцирей диатомовых водорослей и других микроскопических организмов, встречающиеся в виде песчанистых масс, иногда довольно значительной мощности, в Люнебургской степи (в Ганновере), в Вестфалии, близ Берлина, в Богемии, неподалеку от Ричмонда (в Виргинии) и в некоторых других местностях. («Энциклопедический словарь» Ф.А. Брокгауза и И.А. Ефрона).

Пробковые камни (коркштейны) в последнее время применяются очень часто, особенно при устройстве холодильников. Они приготовляются из мелко накрошенной пробки, являющейся отбросом при выделки пробки, смешиваемой с различными цементирующими веществами, прессуемой формах и высушиваемой при 120—150° Ц. Для связывания таких камней между собою служить гипсовый, известковый, или асфальтовый раствор. Пробковые камни очень легко режутся столярной пилой; по весу они почти в 6 раз легче обыкновенного кирпича. Против всякого ожидания оказалось, что они не воспламеняются и не боятся сырости.

Современным аналогом пробковых камней является полистиролбетон. Как и пробковый камень, полистиролбетон не горюч и не гигроскопичен. На сегодняшний день именно полистиролбетон несомненный лидер среди современных теплоэффективных строительных материалов, пригодных для возведения как самонесущих, так и несущих однослойных ограждающих конструкций. Использование полистиролбетонных стеновых блоков позволяет уменьшить: толщину стен, трудозатраты на возведение ограждающих конструкций, снизить потерю тепла за счет кладки стеновых блоков на клеевые составы. Таким образом, высокая технологичность, выигрыш в теплосбережении и шумоизоляции при отсутствии дополнительных финансовых затрат позволяют полистиролбетону быть лидером домостроения.

Среди камней, приготовляемых из отбросов различных производств, выдающееся место занимают шлаковые камни. Для металлургических заводов, на которых годами накопляются целые горы доменных шлаков, найти этим шлакам выгодное применение представляет чрезвычайно важную, иногда неотложную задачу. Расплавленный шлак гранулируется — выпускается из доменной печи тонкой струей в желоб, в котором течет холодная вода, причем шлак застывает в виде, мелких зерен, далее, его сушат. Другая часть шлака застывает в кусках, впоследствии раздробляемых на мелочь, которая сортируется просеиванием. Порошок, прошедший через сито, крупностью ячеек в 2 мм, вместе с гранулированными шлаками и известью поступает в бегуны, где смешивается с водою; из полученного раствора, с прибавлением 8 ч. гранулированного шлака, прессуются кирпичи. На заводе Georg-Marienliutte, например годовое производство шлакового кирпича достигает 7,5 миллионов шт.; в России подобное же производство существует на Екатеринославских заводах. Кроме, кирпича, из той же массы можно выделывать крупные квадеры, ступени и т. п.; если их по отвердении насечь киркой, то получается полнейшее сходство с естественным камнем.

Как на недостаток шлакового кирпича, указывают на его излишнюю пористость и на слабое сопротивление сжатию, которое несколько менее, чем обыкновенного кирпича; кроме того, прочность шлакового кирпича во время пожара еще не вполне доказана.

Выливая в холодную воду сразу значительное количество расплавленного шлака, мы получим пористую, пемзообразную массу, которая по охлаждении, режется пилой, и добытые таким образом камни могут служить для легких частей сооружения. О применении так называемых кислых, бедных содержанием железа шлаков в качестве материала для мостовых, составляющем особую отрасль промышленности, мы здесь только упомянем.

Особую группу искусственных камней образуют легкие камни из соломы, джутовых или кокосовых волокон, пакли, кожаных обрезков и т. п. отбросов, связанных большею частью каким либо магнезиальным цементом. Последний не всегда обладает постоянством объема и долговременной прочностью; происходит это оттого, что продажная магнезия содержит примесь извести, которая при обработке соляной кислотой образует хлористый кальций — весьма гигроскопичное соединение, жадно притягивающее воду; от этого, изделия, приготовленные на таком цементе, разбухают, трескаются и, вообще, портятся. Опыты д-ра Прейснера показали, что этот недостаток устраняется прибавлением кислой фосфорно - магнезиалъной соли. По способу Прейснера (герм. прив. № 88859), смешивают 10 ч. неочищенной соляной кислоты, крепостью в 22° Бомэ, с 5—10 ч. воды и 4—6 ч. жженой магнезии; полученный хлористый магний смешивают с так называемыми наполнительными веществами — песком, шпатом, баритом, мрамором, минеральными красками, древесными опилками и всякого рода растительными волокнистыми веществами, и затем прибавляют раствор кислой фосфорно - магнезиальной соли. Относительно погодоупорности подобного камня точных сведений не имеется.

Бумага в качестве материала для построек была впервые применена в северной Америке, где в 1857 г., в штате Висконсин был основан небольшой завод для этого производства. Бумага изготовлялась в виде толстых, плотных картонных листов в 2—3 кв. метра, весом по 30—100 килограмм; для наружных стен бумага покрывается соответствующими составами. Для полов к сухой бумажной массе, примешивается немного цемента, и масса доставляется в сухом виде на постройку, где смачивается, разравнивается и уплотняется катками, сушится и окрашивается под цвет дерева. Достоинство таких полов — отсутствие щелей, в которых скопляется обыкновенно пыль и всякий мусор. Из бумажной массы выделывают и кирпичи, с прибавкой цинкового купороса и некоторых других веществ, составляющих секрет завода; кирпичи эти прессуются под сильным давлением, а затем в течение 48 часов сушатся в печи при 100°. О прочности таких кирпичей также нет точных сведений.

В Германии бумажная масса для строительных целей применяется в виде так называемого папиролита, также доставляемого на работы в виде сухого порошка, для укладки полов на деревянном, кирпичном или бетонном основании. Папиролит крепнет в 5—6 дней; он предназначается главным образом для общественных зданий — школ, больниц, театров, рынков, церквей и т. п. Цена одноцветного папиролитового — 6 марок за кв. метр. Фирма Отто Ерапера в Эйнзиделе близь Хемница изготовляет также гладкий и рифленый папиролитовыя плиты различных рисунков, прессованные под сильным давлением. В огне папиролит не тлеет, а только обугливается; к сырости нечувствителен; стирается весьма мало. Материал этот можно не только резать, пилить и строгать, подобно дереву, но также можно и полировать, как камень.

Автор комментариев к главе «Искусственные камни»

книги «Промышленность и техника»

сотрудник МП «ТЕХПРИБОР» Коренюгина Н.В.