ИМПЕЛЛЕР [impeller] — мешалка в виде рабочего колеса с лопастями, вращающимися вокруг продольной оси.

Рис. 1 |

Основной и практически единственной серьезной проблемой, возникающей при эксплуатации быстроходных дезинтеграторов, является быстрый износ помольных элементов — стержней или пальцев-бил, что самым негативным образом сказывается на себестоимости дезинтеграторного измельчения (рис.1).

И хотя расход металла на образование единицы новой поверхности в дезинтеграторе не выше, чем в других измельчительных агрегатах, последствия абразивного износа помольных элементов имеют принципиальные различия.

Дело в том, что количество мелющего металла в дезинтеграторе относительно невелико, а пальцы-билы, как правило, являются элементами крепления деталей роторов-корзин. И если, например, в шаровой мельнице износ шаров, помещенных в корпус, не уменьшает прочность конструкции, то износ пальцев-бил допустим только в пределах запаса прочности узлов, иначе дальнейшая работа дезинтегратора может привести к аварии.

На протяжении всего времени промышленного использования дезинтеграторов постоянно предпринимались попытки увеличения сроков их безремонтной эксплуатации путем повышения абразивной стойкости помольных элементов. При этом основные усилия были направлены на увеличение твердости пальцев-бил за счет применения редких и дорогостоящих материалов, вплоть до металлокерамических композитов на основе карбида вольфрама. Форме и расположению пальцев-бил при этом не уделялось должного внимания, а вместе с тем, именно этот путь позволяет многократно увеличить ресурс помольных элементов быстроходного дезинтегратора наиболее рациональным способом.

Для того чтобы понять, в чем же заключаются принципиальные различия противоточных импеллеров от стержневых роторов-корзин «классической» конструкции, необходимо рассмотреть основные факторы, оказывающие влияние на абразивную стойкость помольных элементов. Ответить на целый ряд вопросов: Что происходит в момент и после удара пальцев-бил о частицы измельчаемого материала? Возможно ли существенное (более чем в 4 раза) увеличение ресурса роторов-корзин без повышения твердости (а значит, и стоимости) пальцев-бил? Как форма и расположение помольных элементов влияют на общую размольную мощность дезинтегратора и сроки его безремонтной эксплуатации?

Итак, тонкий помол всегда связан со значительным расходом энергии и безвозвратной потерей металла помольных элементов. При прочих равных условиях сроки безремонтной эксплуатации определяются количеством мелющего металла, потеря которого не вызывает опасного ослабления конструкции мельницы. Поэтому изнашивающиеся части измельчительных агрегатов стремятся сделать как можно более массивными, а элементы их крепления вынести из зоны контакта с обрабатываемым материалом.

Но в стержневом дезинтеграторе максимальный диаметр пальцев-бил ограничен как размерами самого ротора, так и необходимостью размещения возможно большего количества рядов помольных элементов, так как с повышением рядности пальцев-бил увеличивается вероятность, что каждая отдельная песчинка получит удар во время своего движения от центра ротора к его периферии.

Здесь то и скрывается главное противоречие ротора-корзины дезинтегратора «классической» конструкции. Для того чтобы уменьшить «проскок» мельчайших частиц необходимо увеличить количество рядов пальцев-бил, а чтобы разместить эти ряды на роторе нужно уменьшить диаметр пальцев-бил. Но с уменьшением диаметра пальца уменьшается и зона перекрытия траектории движения отдельных частиц, и даже большая рядность ударных стержней не способна полностью устранить «проскок».

Рис.2. Дезинтегратор Кара, 1896 год |

| Шесть рядов стержней малого диаметра. Плата за уменьшение «проскока» частиц - снижение ресурса помольных элементов. |

Если же повышать и рядность, и диаметр пальцев-бил, растут размеры ротора- корзины, что требует также увеличения габаритов корпуса, диаметра приводных валов, подшипниковых опор, мощности привода и т.д. и т.п.

Поэтому стержневые роторы-корзины - это всегда некоторый компромисс между стремлением увеличить массу пальцев-бил, разместив на диске как можно больше их рядов, и сохранением размеров самого ротора.

Как показывает более чем 100 летняя история дезинтеграторов (рис.2), технического решения, которое позволило бы создать стержневые роторы- корзины, сочетающие большую массу пальцев-бил и устраняющего «проскок» частиц, не существует.

Однако эта задача может быть решена путем изменения самой формы помольных элементов. Переход от стержней к пластинам-лопастям позволяет увеличить их массу, одновременно обеспечив большее (по сравнению со стержневыми пальцами) перекрытие траектории движения частиц в дезинтеграторе.

Как увеличивается количество «расходного» металла помольных элементов в зависимости от их формы можно продемонстрировать на следующем примере: в четырехрядном дезинтеграторе с диаметром роторов-корзин около 400 мм используются ударные элементы втулочного типа, длиной 66 мм, наружным диаметром 24 мм и внутренним отверстием диаметром 10 мм (рис.3).

Рис. 3

Так как основной износ помольных элементов дезинтегратора происходит по поверхностям скользящего удара, спустя некоторое время стержень приобретает форму капли, направленной своей острой частью в сторону вращения ротора-корзины. При этом из соображений сохранения минимальной прочности конструкции износ не должен затронуть болт крепления пальца к ротору дезинтегратора.

«Расходный» мелющий металл такого втулочного пальца составляет 10.8 см3 или 86 грамм. Именно эта цифра, в конечном счете, определяет реальные сроки безремонтной эксплуатации дезинтегратора и ресурс его роторов-корзин.

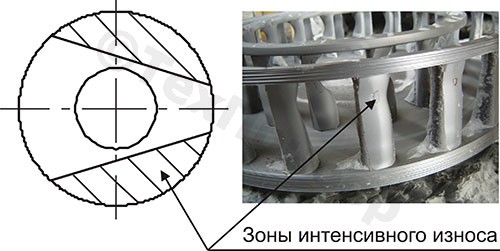

На рис.4 показана лопасть противоточного импеллера «РЕСУРС-450» с зонами наиболее сильного износа.

Рис. 4

Ширина лопасти 50 мм, длина рабочей поверхности 70 мм, а толщина 12 мм. Количество мелющего металла, расход которого не сказывается на прочности конструкции, составляет 21 см3 или 164 грамма, что почти в два раза выше, чем у втулочного пальца. Износ болтов крепления деталей ротора-корзины практически полностью отсутствует, так как они размещаются позади лопасти в зоне аэродинамического «мешка» и их контакт с частицами измельчаемого материала минимален.

Но дополнительный «расходный» металл это, так сказать, пассивное увеличение ресурса, а в арсенале противоточных импеллеров есть и активные приемы повышения размольной мощности дезинтегратора на фоне снижения абразивного износа помольных элементов.

Как мы уже говорили, наиболее сильный износ помольных элементов дезинтегратора наблюдается на поверхностях скользящего удара. Вместе с тем основная работа измельчения приходится на контакты с частицами, направленными под прямым углом к рабочей поверхности помольных элементов. То есть, вынос мелющего металла происходит, прежде всего, по вине отраженных частиц, когда подведенная энергия расходуется не столько на разрушение, сколько на изменение их траектории движения. Удар по частице под углом, близким к прямому, наиболее предпочтителен как с точки зрения разрушающего воздействия, так и уменьшения выноса металла. В этом случае достигается максимально полная передача кинетической энергии помольных элементов непосредственно объекту разрушения.

Так как ротор-корзина дезинтегратора в принципе должен обеспечивать удар по каждой отдельной частице измельчаемого материала, результат соударения представляет большой практический интерес.

Именно оптимизация угла встречи частиц с помольными элементами позволяет существенно увеличить ресурс последних, повысив общую размольную мощность дезинтегратора без увеличения частоты вращения роторов.

На рис.5 и рис.6 представлена схема ударного контакта и последующего перемещения частиц измельчаемого материала относительно помольного элемента ротора-корзины дезинтегратора (направление вращения - справа налево).

Рис.5

Рис. 6

Красным цветом показаны зоны «прямого» удара без скольжения и качения частиц по поверхности помольных элементов. При таком контакте подведенная энергия расходуется в основном на разрушение частиц.

Синим цветом показаны зоны «скользящего» удара с перекатыванием частиц. При таком контакте часть подведенной энергии расходуется на изменение траектории движения частиц и вынос металла с поверхности помольных элементов.

В зависимости от формы и расположения поверхности контакта можно выделить несколько вариантов соударения частиц, результаты которых могут существенно различаться. Сама форма мелющего тела круглого сечения предполагает самые различные условия контакта в каждой отдельной точке. При этом зона наиболее эффективного «прямого» удара невелика, а основная масса обрабатываемого материала после удара перекатывается по поверхности помольного элемента (рис.5). Таким образом, большая часть подведенной энергии затрачивается не на измельчение, а на изменение траектории движения частиц, что, в конечном счете, и вызывает интенсивный вынос мелющего металла с поверхности ударных элементов.

Лопасти не имеют описанных недостатков, так как условия их встречи с частицами измельчаемого материала более стабильны, основной контакт происходит под прямым углом к рабочей поверхности ударных элементов и скольжение частиц, а значит и вынос металла минимальны (рис.6).

Рис. 7 |

Предложенные технические решения, опробованные в ходе создания противоточных импеллеров «РЕСУРС-450» (рис.7), позволили также разрешить и целый ряд ранее «неразрешимых» проблем быстроходных дезинтеграторов.

Несмотря на то, что масса ударных элементов импеллеров практически не отличается от массы стержней четырехрядных роторов-корзин аналогичного диаметра, лопасти-пластины превосходят стержни круглого сечения, как по количеству мелющего металла, так и по эффективности измельчения.

Оригинальная конструкция противоточных импеллеров, рассчитанная на использование наиболее прогрессивных методов металлообработки (штамповка, электроэрозионная резка), сделала возможным вместе с увеличением ресурса помольных органов снижение их себестоимости.

В данном случае инновационные решения, направленные на повышение надежности и безотказности наиболее нагруженного узла быстроходного дезинтегратора, удачно сочетаются с прагматичным подходом серийного производства.

Уникальные конструкторские решения, использованные при создании противоточных импеллеров «РЕСУРС-450», защищены патентами РФ.

инж. Липилин А.Б.

Машиностроительное редприятие «ТЕХПРИБОР» г. Тула

17 октября 2008 года

Более подробно о противоточных импеллерах можно прочитать в статье Противоточные импеллеры модели «РЕСУРС-450» или новая конструкция корзин быстроходных дезинтеграторов.