Общие сведения

Модификация автоматизированной линии «АВТОМОЛ-АКТИВИСТ 10050», позволяет одновременно с помолом, проводить активацию минерального порошка, путем дозированной подачи смеси поверхностно-активных веществ (ПАВ) в камеру помола мельничного агрегата.

Автоматизированная линия производства минерального порошка «АВТОМОЛ - 10050» позволяет выполнять следующие технологические операции: прием и хранение предварительно высушенного сырья, его автоматическую подачу в мельницу, выдачу порошка винтовым конвейером из циклона.

Технические характеристики линии «АВТОМОЛ – 10050»

|

|

| Параметры | Значения |

|---|---|

| Производительность, м3/ч | 2-5* |

| Установленная мощность, кВт | 106 |

| Объем бункера сырья, м3 | 2.5 |

| Диапазон регулирования объема ввода активирующей добавки, л/ч | 12...92 |

| Крупность питания не более, мм | 20 |

| Влажность сырья. %, не более | 1 |

| Температура сырья, не более, С˚ | 40 |

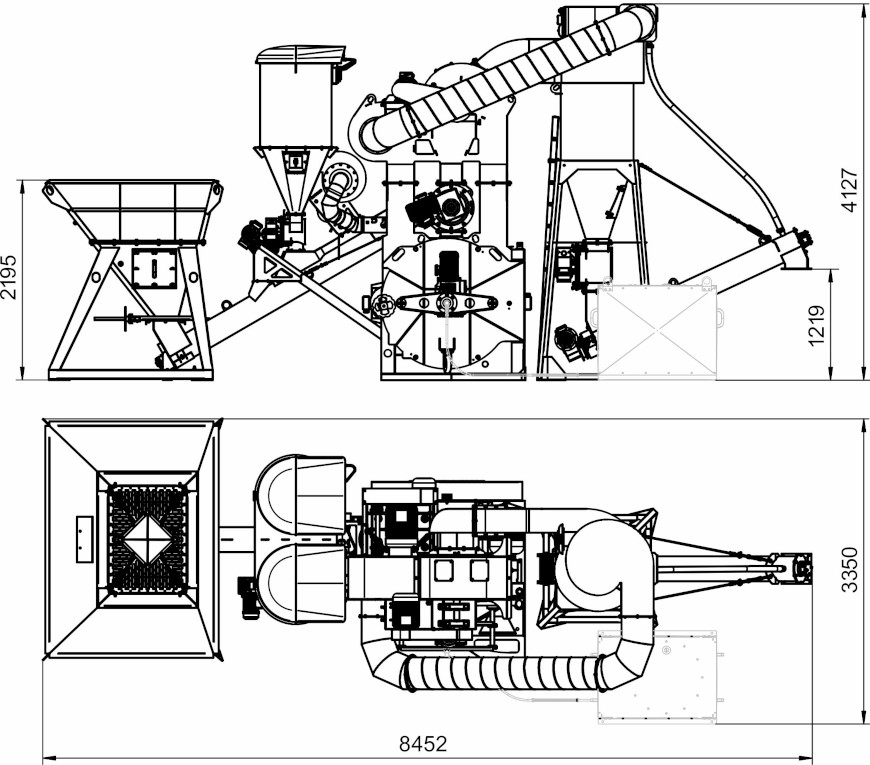

| Габаритные размеры, мм | 8452 х 3350 х 4127** |

| Масса, кг, не более | 6000 |

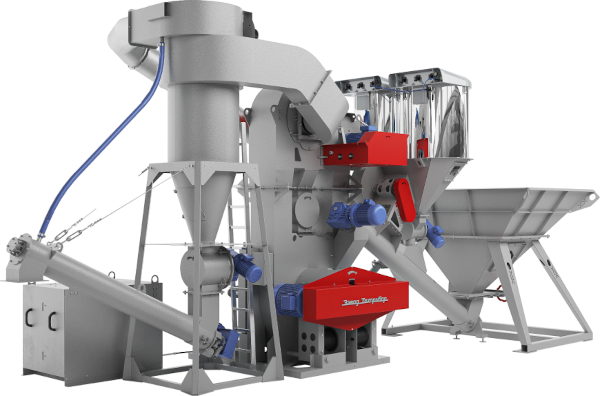

Рис 1. Габаритные размеры линии «АВТОМОЛ - 10050»

Рекомендации по оценке готовности мельниц серии «ТРИБОКИНЕТИКА» к запуску

Мельница «ТРИБОКИНЕТИКА» модели «М 10050 М24». Руководство по эксплуатации. Паспорт.

Автоматизированная линия производства минерального порошка «АВТОМОЛ - 10050» представляет собой интегрированную систему агрегатов, компактно размещенных на общей платформе. Согласованную работу всех компонентов линии «АВТОМОЛ - 10050» обеспечивает автоматизированная система управления БАУ «МИКРОН».

Автоматизированная линия производства минерального порошка «АВТОМОЛ - 10050» позволяет выполнять следующие технологические операции: прием и хранение предварительно высушенного сырья, его автоматическую подачу в мельницу, воздушную классификацию продукта помола, подачу готового минерального порошка пневмотранспортом в силосный склад или другую емкость.

Автоматизированные линии «АВТОМОЛ - 10050» и «АВТОМОЛ-АКТИВИСТ 10050» могут дополнительно оснащаться фильтр-вентиляционной установкой, а так же весоизмерительной системой учета выпуска минерального порошка.

Устройство

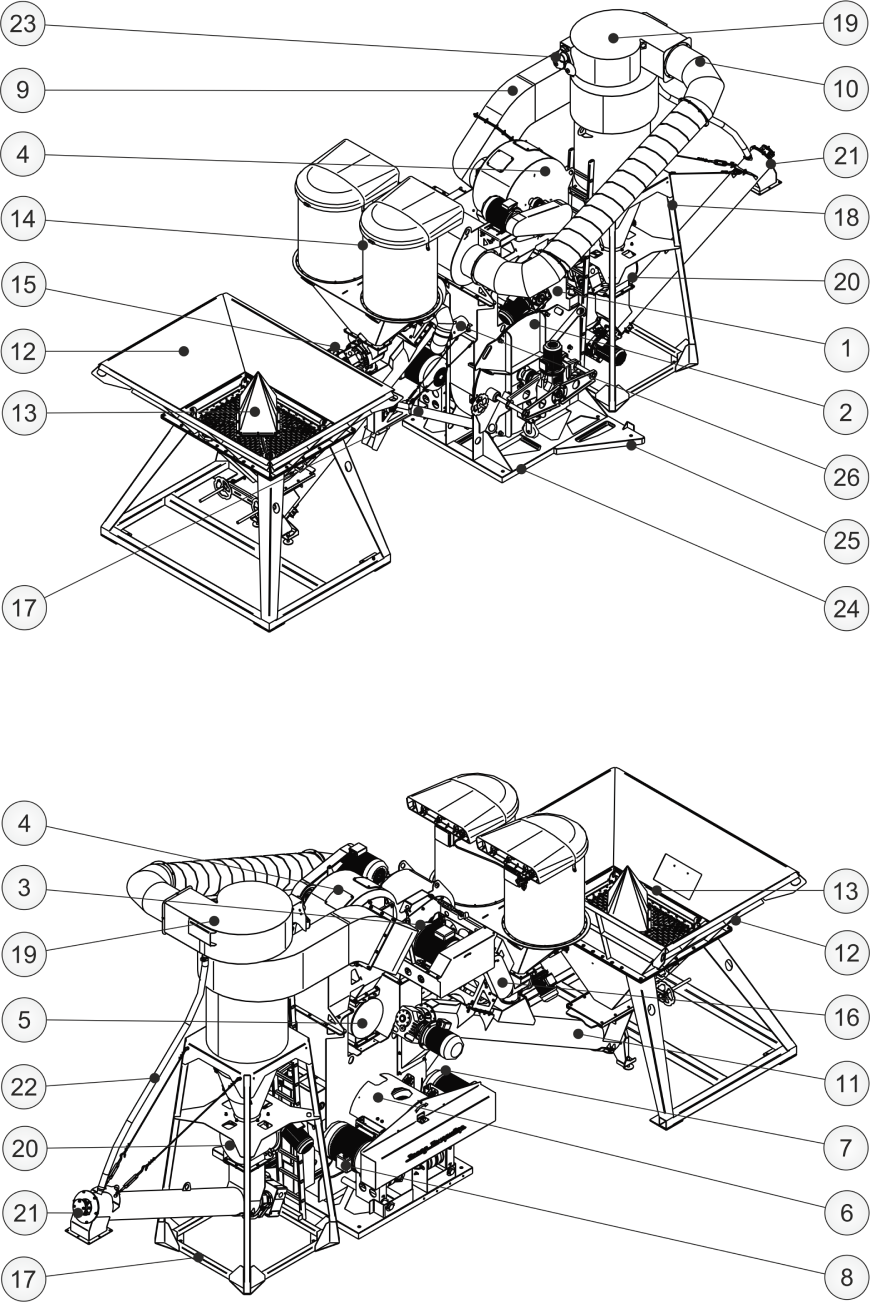

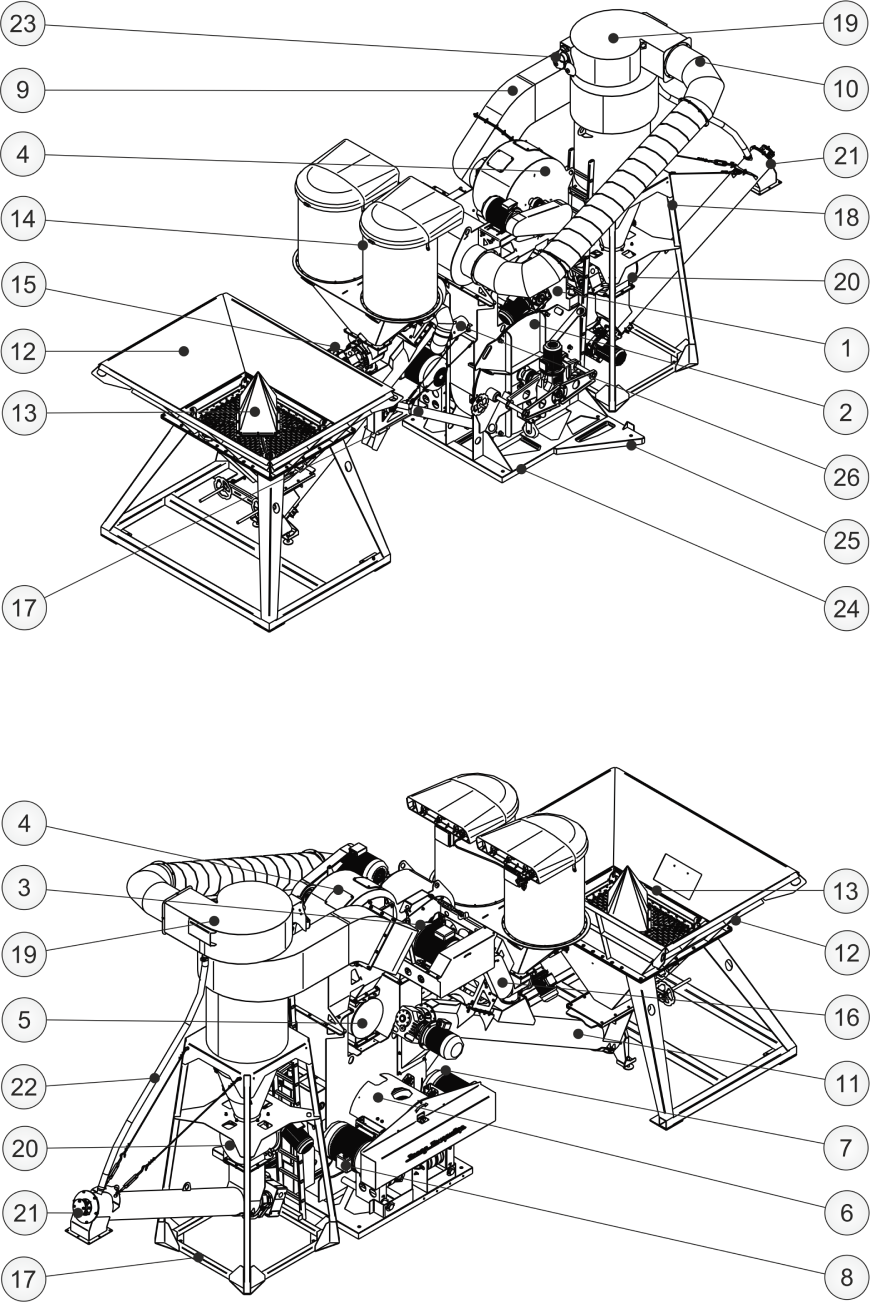

Автоматизированная линия производства минерального порошка «АВТОМОЛ - 10050» состоит из монокорпуса (1), в нижней части которого находится блок элеватора (2), а в верхней – корпуса вентилятора наддува (3), воздушно-центробежного классификатора (4), шлюзового затвора перевалки крупных частиц порошка или т.н. «крупки» (5). С противоположной стороны монокорпуса (1) расположены: обечайка амортизационного блока (6), электродвигатели (7,8) привода ротора-ускорителя, кожух клиноременной передачи, механизм адаптивной системы натяжения ремней главного привода (АСНР), транспортный (9) и возвратный (10) воздуховоды.

Справа от монокорпуса (1), если смотреть со стороны блока элеватора (2), установлены: конвейер-питатель (11), бункер сырья (12) с плоским затвором и предохранительной виброрешеткой (13).

На корпусе конвейера-питателя (11) смонтирован фильтровальный агрегат, включающий в себя два кассетных фильтра (14), шлюзовой затвор (15), пылевой вентилято (16). В нижней части монокорпуса (1) установлен конвейер (17) вывода особо твёрдых частиц т.н. «критического» класса, затрудняющих процесс производства товарного порошка.

Рис.2

Слева от монокорпуса (1) расположена рама (18), циклона (19), в нижней части которого установлен шлюзовой затвор (20) и агрегатированный с ним винтовой конвейер (21) выдачи товарного порошка. Сброс вытесняемого порошком воздуха происходит через армированный вохдуховод (22) соединяющий верхнюю часть разгрузочного патрубка винтового конвейера (21) с нижней «улиткой» циклона (19).

В верхней части циклона (19) установлен звонок громкого боя с проблесковым маячком (23), предназначенный для оповещения персонала о дистанционном запуске оборудования.

Монокорпус (1) линии смонтирован на площадке-основании (24) со съемной направляющей дорожкой (25). В углах площадки-основания (24) имеются отверстия под установку анкерных болтов.

С левой стороны монокорпуса (1), если смотреть со стороны блока элеватора (2), врезан патрубок сброса (26), через которой из объемов линии удаляется избыточный воздух, в результате чего внутри них создается разряжение, и образующаяся в процессе работы пыль не попадает в производственное помещение. Патрубок сброса (26) соединен с пылевым вентилятором* (16) посредством воздуховода, состоящего из прямых участков труб и фасонных элементов Ду160.

Установка дозирования активирующей смеси «ПАВ-300-12-92» (на рис. 2 не показана) которая входит в комплектацию автоматизированной линии «АВТОМОЛ – АКТИВИСТ 10050», располагается со стороны блока элеватора (2), при этом ввод добавки в монокорпус (1) осуществляется через полый вал элеватора.

Для управления работой линии служит выносной электрический пульт с блоком БАУ «МИКРОН» (на рис. 2 не показана).

Порядок работы

Процесс производства товарного порошка выглядит следующим образом: предварительно высушенное, а потом остывшее сырье загружается фронтальным погрузчиком в бункер (12). Из бункера сырье конвейером-питателем (11) подается в монокорпус (1) линии. В монокорпусе (1) сырье захватывается лопатками вращающегося элеватора (2) и направляется в центр ротора-ускорителя. Ротор-ускоритель выбрасывает частицы сырья в направлении отражательных плит элеватора на поверхности которых происходит их разрушение с образованием мелких осколков.

При работе автоматизированной линии «АВТОМОЛ – АКТИВИСТ 10050», оснащенной установкой дозирования активирующей смеси «ПАВ-300-12-92» (на рис. 3 не показана), в центр ротора-ускорителя помимо кусков сырья также подаётся разогретая активирующая добавка. Дозированная подача в зону интенсивного образования новых поверхностей небольшого количества активирующей добавки позволяет получать порошки с высокой степенью гидрофобности.

Рис.3

Образовавшиеся в результате ударов об отражательные плиты элеватора осколки сырья подхватываются воздушным потоком и выносятся из камеры помола в корпус воздушно-центробежного классификатора (4). Частицы, размеры которых меньше заданной границы разделения, проходят делительный ротор классификатора и по транспортному воздуховоду (9) поступают в корпус циклона (19). Под действием центробежной силы частицы товарного порошка отделяются от несущего их воздушного потока, оседают в нижней части циклона, откуда выгружаются шлюзовым затвором (20) и далее транспортируются винтовым конвейером. (21).

Воздушный поток, освобожденный от частиц порошка, покидает циклон и по воздуховоду (10) возвращается на вход вентилятора наддува (3). Цикл оборота воздуха замыкается.

Более крупные частицы порошка (т.н. «крупка»), превышающие заданную границу разделения, отражаются лопатками делительного ротора классификатора, ссыпаются в вертикальный канал и через шлюзовой затвор (5) возвращаются в монокорпус (1) для дополнительного измельчения. Циклы повторного помола с последующей классификации в рамках т.к. называемой «замкнутой» схемы помола продолжаются до тех пор, пока все частицы порошка достигнув требуемых размеров будут выгружены из объемов линии.

С целью предотвращения выброса пыли в производственное помещение пневматическая система линии настроена таким образом, чтобы монокорпус (1), воздуховоды (9, 10) и циклон (19), находились под разряжением. Для этого воздух, поступающий в пневматическую систему линии вместе с сырьем, выводится из монокорпуса (1) через патрубок сброса (26), засасывается пылевым вентилятором (16) фильтровального агрегата и по распределительному коллектору поступает в один из кассетных фильтров (14). Частицы пыли осаждаются на поверхности фильтрующих элементов (кассет), а очищенный воздух покидает корпус фильтра через отверстия в его верхней части.

По мере нарастания слоя пыли на поверхности фильтрующих элементов фильтра, в который подается запыленный воздух, их сопротивление увеличивается. Для очистки фильтрующих элементов используется система регенерации обратной продувкой сжатым воздухом. По истечении установленного времени блок автоматического управления режимами работы мельницы БАУ «МИКРОН» подает сигнал на начало цикла регенерации фильтрующих элементов. Клапаны распределительного коллектора, оснащенные пневматическими приводами, переводят поток запыленного воздуха на ранее очищенный фильтр, после чего выполняется импульсная очистка обратной продувкой загрязненных фильтрующих элементов.

Конкурентные преимущества

Автоматизированная линия «АВТОМОЛ - 10050» - это полностью готовый «коробочный» продукт, который позволяет организовать производство минерального порошка самого высокого качества с минимальными затратами. Краткий перечень основных преимуществ автоматизированной линии «АВТОМОЛ - 10050» позволит убедиться в этом:

Расход энергии меньше. В автоматизированной линии «АВТОМОЛ - 10050» применена технология первичной классификации сырья при его входе в мельницу.

Как известно, щебень осадочных горных пород, а тем более отсев дробления, содержат в своем составе некоторое количество тонких частиц, которые попадая в камеру помола, затрудняют измельчение более крупных частиц. По мнению специалистов, не выведенная из процесса «мелочь» является основной причиной повышенного расхода энергии в производстве порошков. Благодаря технологии первичной классификации сырья, в автоматизированной линии «АВТОМОЛ - 10050» подведенная мощность расходуется на измельчение крупных частиц, а не на бесполезное нагружение мелких, результат – затраты энергии на помол снижаются;

Срок службы сменных элементов выше. В качестве помольного агрегата в автоматизированной линии «АВТОМОЛ - 10050» используются надежные ударно-центробежные мельницы модели «ТРИБОКИНЕТИКА». Одной из особенностей ударного центробежного способа разрушения крепких горных пород является эффект автогенной футеровки наиболее нагруженных элементов мельницы слоем самого измельчаемого материала. Естественно, самофутерование, это самая экономичная защита от износа, ведь материал, который создает футерующий слой не нужно покупать, в мельнице он всегда в избытке!

Работа без пыли. Воздушная система автоматизированной линии «АВТОМОЛ - 10050» работает в частично замкнутом цикле с повторным использованием основного воздушного потока, поэтому сброс воздуха в аспирацию не превышает 10% от общего оборота. Во время работы все агрегаты линии находятся под разряжением и потому не пылят.

Всю ответственную работу выполняет автоматика. Автоматизированная линия «АВТОМОЛ - 10050» уже в базовой комплектации оснащена системой управления БАУ «МИКРОН». БАУ «МИКРОН» обеспечивает запуск и остановку агрегатов комплекса в заданной последовательности, контроль возникновения нештатных режимов, регулировку количества загружаемого сырья в зависимости от текущей нагрузки ротора-ускорителя. Работу автоматизированной линии «АВТОМОЛ - 10050» под управления БАУ «МИКРОН» можно характеризовать как максимально производительную, но без перегрузки. Пресловутый «человеческий фактор» остался в прошлом!

Наша программа помощи клиенту: «попробуй, прежде чем покупать»

Высокая универсальность автоматизированной линии производства минерального порошка «АВТОМОЛ - 10050» позволяет эффективно перерабатывать самые различные виды природного сырья и техногенных отходов. Однако каждый материал имеет свои особенности, которые необходимо учитывать при выборе оборудования.

Для того чтобы наши потенциальные Заказчики смогли получить образцы минерального порошка именно из своего сырья, мы установили все необходимое оборудование в одном из цехов завода «ТЕХПРИБОР» для проведения пробных помолов.