МИКРОКСИЛЕМА - М1Автоматизированная мельница

Сыпучие материалы, как известно, состоят из твердых частиц широкого диапазона размеров. При работе с ними часто возникает необходимость выделения из общей массы отдельных классов крупности или даже фракций. Самым старым способом классификации сыпучих материалов является их просеивание через сито, его еще называют поверхностным разделением. Однако при массовом производстве тонкодисперсных порошков использование ситовых поверхностей вызывает серьезные затруднения. Например, частицы материала могут застревать в ячейках сита, в результате чего качество рассева снижается, так как большая часть товарного класса порошка уходит в «отсев».

Появившиеся во времена промышленной революции 19 века воздушные классификаторы, в которых разделение порошков происходит в объеме корпуса, практически полностью вытеснили ситовые рассевы из массового производства порошков. Но воздушные классификаторы также не лишены недостатков. Если в порошке имеются частицы неправильной формы, например, лепестковой или волокнистой, они могут попасть как в тонкий, так и в грубый продукт, что ухудшает качество готовой продукции.

Помимо машин, в которых разделение сыпучих материалов происходит на поверхности сит или в объемах корпуса, существует еще один тип классифицирующего оборудования - комбинированные аппараты. В них зона разделения ограничена не внешним корпусом, а ситовой поверхностью.

Несмотря на то, что комбинированно аппараты могут сочетать в себе преимущества как поверхностных так и объемных машин, они не получили широкого распространения из-за своей технической сложности и высокой стоимости. Однако время не стоит на месте, зачастую новые технологии позволяют найти простые решение даже для тех задач, которые еще вчера казались неразрешимыми. Вышесказанное в полной мере относится к разработанному на нашем предприятии комбинированному вибровоздушному сепаратору модели «СЕППАРАТ».

В техническом плане вибровоздушный сепаратор представляет собой достаточно простое аэродинамическое устройство. Он состоит из хорошо всем известных элементов: вентилятора, сита, электромеханического вибратора, воздуховодов и т.п. Однако возникающие при работе данного сепаратора эффекты настолько необычны, что не укладываются в общепринятые теории классификации порошков.

Вибровоздушный сепаратор «СЕППАРАТ» оказалось проще воплотить в металле, чем объяснить его необычайную эффективность при разделении самых разных сыпучих материалов, в том числе волокнистых.

При отработке технологических процессов классификации сыпучих материалов нами была обнаружена интересная особенность вибровоздушного сепаратора – возможность получения тонкодисперсных порошков при использовании сеток с относительно крупными ячейками. Было установлено, что проницаемость сетки для частиц сыпучего материала может быть изменена путем регулирования параметров ее колебаний и напорных характеристик вентилятора. По мнению автора книги «Технология и организация производства древесной муки тонкого помола» Н.А. Борисова, возможность получения тонких порошков на сетках с крупными ячейками объясняется тем, что под действием вибрации мелкие частицы стремятся проникнуть сквозь слой вниз, в то время как крупные перемещаются вверх [1].

В рамках данной статьи мне хотелось бы познакомить читателя с нашим взглядом на ряд процессов, происходящих внутри вибровоздушного сепаратора, по возможности обосновывая свои выводы ссылками на научно-техническую литературу из профильных и смежных областей знаний.

Вибровоздушный сепаратор «СЕППАРАТ» состоит из сетчатого рукава, установленного в цилиндрическом корпусе, при этом сам корпус соединен воздуховодом с вентилятором, который создает внутри него разряжение. Сыпучий материал подается в сепаратор шнековым питателем, всасывается вовнутрь рукава и прижимается потоком воздуха к поверхности вибрирующей сетки. Колебания сетчатому рукаву сообщает механический вибратор, установленный в верхней части сепаратора. «Отсев» порошка выводится из цилиндрического корпуса через шлюзовой затвор в его нижней части [2].

Вот, собственно говоря, и все нехитрое устройство вибровоздушного сепаратора. Казалось бы, что в нем необычного? Как получилось, что сочетание всем известных элементов позволяет извлекать товарные классы порошков с эффективностью практически не достижимой ни для аэродинамических классификаторов, ни для вибрационных сит? Честно говоря, мы этого и сами до конца не понимаем, однако у нас имеются гипотезы, о которых я расскажу ниже, а также эмпирическая методика расчета основных параметров нашего сепаратора.

Ввиду того, что вибровоздушный сепаратор «СЕППАРАТ» на основе сеток регулируемой проницаемости является новым механизмом разделения сыпучих материалов, сочетающим в себе признаки как поверхностных, так и объемных аппаратов, рассматривать его работу мы будем на примере ближайших функциональных аналогов, в частности, вибрационных сит и аэродинамических классификаторов.

Вибрационные грохоты и сита, обычно, используют для получения порошков с размерами частиц 0.2 миллиметра и более. Однако в крупнотоннажных производствах их применение, как правило, ограничивается рассевом материалов, размеры частиц которых превышают 1 мм. Практически единственным исключением являются мучные продукты, которые рассеваются на более тонких ситах, что объясняется особенностями строения зерна, состоящего из хорошо отделяемого эндосперма и волокнистой оболочки. Остальные виды тонкодисперсных порошков рациональнее разделять в воздушных классификаторах. В промышленных объемах порошки с размерами частиц в десятки микрон разделяют исключительно воздушной классификацией [3].

Что же мешает качественному разделению порошков на ситах? Прежде всего, противоречие между двумя требованиями: с одной стороны, для увеличения эффективности рассева время нахождения сыпучего материала на поверхности сита, его виброскорость должна быть снижена, а с другой, чтобы ячейки сита очищались от застрявших в них частиц, наоборот, увеличена.

Как мы знаем, полнота отделения одного класса крупности от другого (или по-другому - эффективность грохочения) зависит от скорости движения материала, длины сита, количества загружаемого сырья и его гранулометрического состава. [4]. При этом для рассева тонких порошков крайне важна способность сита к самоочистке от застрявших в его ячейках частиц. Для этого необходимо, чтобы возмущающая сила, создаваемая приводом грохота, превышала как силу тяжести, так и силу трения между отдельными частицами. Учитывая малую массу частицы, для того чтобы сообщить ей нужную для вылета энергию, сито должно перемещаться в пространстве с высокой скоростью. Однако на практике увеличение скорости, или чаще виброскорости, не только не повышает эффективность грохочения, но напротив, снижает ее. Это происходит, потому что, если сообщить частицам избыточную энергию они пролетят над поверхностью сита, не успев просеяться сквозь его ячейки, попадая, таким образом, в «отсев».

В целом, увеличение эффективности ситового разделения тонкодисперсных порошков требует учета множества меняющихся факторов, включая толщину слоя сырья над сеткой, форму частиц просеиваемого материала, времени его нахождения на ситовой поверхности и т.п. В реальных производственных условиях контроль такого количества параметров вряд ли возможен. Поэтому практическая эффективность грохочения с допустимой 5% засоренностью классов, как правило, не превышает 80…85 %.

Главным условием для рассева порошка является его движение по ситовой поверхности. Это обеспечивается наклоном сита, его колебаниями или их комбинацией. Независимо от того под действием каких сил движется порошок, его скорость не зависит от полноты отделения одного класса крупности от другого. Поэтому, истинные причины низкой эффективности разделения тонких порошков связаны с тем, что вибрационные грохота и сита являются, прежде всего, транспортирующими механизмами, а рассев - это хотя и полезный, но, все же, побочный эффект перемещения материала.

В вибровоздушном сепараторе движение порошка организовано по-другому. Благодаря пневматической загрузке, более характерной для воздушных классификаторов, решается одна из сложнейших задач просеивания – создание слоя порошка одинаковой толщины по всей поверхности сита. Воздушный поток, в котором твердые частицы находятся во взвешенном состоянии, проходя сквозь сетчатый рукав, движется по пути наименьшего сопротивления, самостоятельно перераспределяясь на такие участки сетки, где слой порошка имеет меньшую толщину. В результате, зоны низкого сопротивления «запечатываются» новыми порциями порошка, а поле скоростей выравнивается по всей поверхности сетчатого рукава.

Удивительный и очень полезный эффект! Особенно если учесть, что поток «видит» не саму толщину слоя порошка, а его воздухопроницаемость. Благодаря чему воздух перераспределяется на такие участки сетки, где в слое содержится меньше тонких частиц, поэтому более крупный «отсев» создает меньшее сопротивление.

Тот, кто разобрался в описанном выше механизме формирования внутри сетчатого рукава слоя порошка одинаковой воздухопроницаемости, может задать вопрос, если места с низким сопротивлением постоянно «запечатываются» новыми порциями порошка, должен наступить момент, когда сопротивление слоя превысит напор вентилятора и движение воздуха прекратится? Действительно, если бы слой был неподвижен, так бы и произошло, но при работе вибровоздушного сепаратора сетчатый рукав совершает колебания, которые заставляют крупные частицы порошка двигаться сверху вниз, к выходу из зоны разделения. Именно благодаря колебаниям рукава возникает отрицательная обратная связь между временем нахождения порошка в зоне разделения и полнотой выделения из его массы частиц нужного размера. Механику данного процесса лучше всего объяснить на примере исследований влияния гранулометрического состава сыпучих материалов на плотность упаковки тел.

Из областей знаний, изучающих порошковые материалы, известно, что их физические свойства зависят от формы частиц, их размера, гранулометрического состава, удельной поверхности, плотности и микротвердости [5]. Применительно к вопросу классификации наиболее важными представляются гранулометрический состав порошка, от которого зависит его текучесть. Под текучестью подразумевается скорость прохождения частиц через отверстия определенного диаметра.

На показатели текучести порошков также влияют силы трения и сцепления частиц друг с другом. Как правило, текучесть снижается с уменьшением размеров частиц и, напротив, возрастает вместе с их увеличением. Иными словами, текучесть порошка растет по мере удаления из его массы тонких частиц. Этот момент очень важен для дальнейшего понимания процессов, протекающих в слое, удерживаемом на внутренней поверхности сетчатого рукава давлением воздушного потока.

А как на свойства порошка влияет его насыпная плотность? Самым непосредственным образом, ведь насыпная плотность порошка зависит, в том числе, от объема пустот между его зернами. Это доказал наш соотечественник Борис Николаевич Николаев в своей работе «Состав растворов и бетонов,исходя из размеров и формы зерен материалов», опубликованной в 1914 году. Проанализировав геометрическую структуру пространства, заполненного зернами сыпучего материала, он сделал вывод что, если условно принять равенство всех зерен по форме и размерам, то в принципе возможна различная плотность их упаковки в заданном объёме, исходя из порядка укладки [6]. Влияние зернового состава на плотность упаковки и, соответственно, объём пустот как теоретически, так и экспериментально подтверждено множеством исследований. На основе полученных данных можно сделать вывод, что пустотность порошка при смешении рационально подобранных классов крупности уменьшается, так как мелкие зерна размещаются в промежутках между более крупными, компактно заполняя объём.

Однако насыпная плотность порошка, по которой можно судить о его пустотности, интересует нас не сама по себе, а потому, что при заполнении промежутков между крупными зернами - мелкими, растет число контактов или точек сцепления, увеличивающих связность смеси.

Данная теория подтверждается производственной практикой - смеси с большим содержанием крупных фракций склонны к расслаиванию, в то время как «замельчение» бетонных и керамических смесей облегчает их формуемость за счет увеличения связности.

На этом принципе и построена работа нашего вибровоздушного сепаратора. Полидисперсный порошок из-за своего гранулометрического разнообразия обладает большей связностью, нежели выделенный из его объема «отсев». Поэтому слой порошка удерживается давлением воздушного потока на внутренней поверхности сетчатого рукава до тех пор, пока из него не будут удалены частицы, размеры которых меньше ячеек сетки, после чего «отсев» теряет связность и под действием вибрации спускается вниз, на выход из зоны разделения. Таким образом, время пребывания порошка внутри сетчатого рукава определяется не транспортирующей функцией механизма, как в вибрационных грохотах, а полнотой выделения частиц нужного размера или, другими словами, эффективностью разделения.

Значение аэродинамических классификаторов в производстве порошков трудно переоценить, ведь, на сегодняшний день, практически весь объем тонкодисперсных материалов получают с использованием аппаратов данного типа. Однако аэродинамическим классификаторам присущи и определенные недостатки, снижающие эффективность их применения. Особенно это заметно при работе с порошками, частицы которых имеют неправильную форму, в частности, лепестковую или волокнистую [5]. Данная проблема связана с общим принципом аэродинамической классификации, согласно которому разделение сыпучего материала на классы крупности происходит вследствие неодинакового воздействия массовых сил и сил аэродинамического сопротивления на частицы разных размеров [7]. Проще говоря, разделение порошков в воздушных классификаторах происходит, потому что крупные частицы, обладая большим количеством движения, выпадают из воздушного потока, при его повороте, в то время как мелкие остаются в нем.

Если бы все частицы порошка имели одинаковую форму, например, шарообразную, никаких проблем в ходе их аэродинамической классификации не возникало бы. Однако в реальности частицы порошка могут иметь продолговатую или лепестковую форму, которые будут классифицированы не по размерам, а по их положению в воздушном потоке. Аэродинамическое сопротивление таких частиц определяется не их массой, а площадью стороны, на которую в конкретный момент времени воздействует воздушный поток.

На результаты разделения порошков, помимо вышеуказанного «форм-фактора» частиц, влияет и то, что внутри аэродинамического классификатора невозможно создать поле скоростей, равномерно распределенное по всему его объему аппарата. Вследствие этого скорость движения частиц зависит от множества неконтролируемых факторов, локальных изменений концентрации твердой фазы, завихрений воздушного потока, его торможения в пристенных зонах и т.п.

В целом опыт эксплуатации аэродинамических классификаторов показывает, что по взаимной засоренности классов они проигрывают ситовому рассеву. В производственных условиях эффективность аэродинамических классификаторов, как правило, составляет 67-80% [7].

До момента соприкосновения частиц порошка с сеткой, наш вибровоздушный сепаратор работает так же, как и аэродинамический классификатор проходного типа. Порошок, переходя из концентрированного состояния в состояние сквозного газодисперсного потока, всасывается вовнутрь сетчатого рукава потоком воздуха. Встретившись с сеткой, частицы порошка, размеры которых превышают сечение ячеек, образуют слой на ее поверхности. Сам этот слой, конечно же, не состоит исключительно из «отсева», так как крупные частицы защемляют между собой более мелкие. Частицы продолговатой или лепестковой формы, встретившись с поверхностью сетки, занимают наиболее устойчивое положение, когда сторона большей площади направлена навстречу воздушному потоку. Вибрация сетчатого рукава передается слою порошка, заставляя крупные частицы двигаться относительно друг друга, высвобождая тем самым мелкие.

Подобное поведение порошков характерно для аппаратов кипящего слоя, а также их разновидности – виброкипящего слоя. В этих устройствах энергия воздушного потока, или направленных колебаний корпуса, уменьшает действующие на частицы силу тяжести и силу сцепления между ними, в результате чего порошок переходит в подвижное состояние. При дальнейшем увеличении скорости воздуха, мелкие частицы начинают вылетать из кипящего слоя, что создает условия для их классификации по размерам или плотности.

Казалось бы, от классификаторов кипящего слоя можно ожидать высокой эффективности разделения, так как все частицы порошка обдуваются воздушным потоком, находясь в непрерывном движении, относительно друг друга. При этом в отличие от воздушно-центробежных классификаторов проходного типа, время их нахождения в зоне разделения, как и вероятность выделения частиц нужных размеров, могут быть существенно увеличены.

Однако в реальных условиях классификаторы кипящего слоя оказались не так хороши, как можно было ожидать. Локальные сопротивления проточной части таких аппаратов не позволяют добиться стабильного поля скоростей в слое порошка. В результате, на некоторых участках скорость воздушного потока падает, а на других наоборот увеличивается, что приводит к забросу крупных частиц в тонкий порошок. Поэтому классификаторы кипящего слоя не рекомендуется использовать для разделения порошков по границе менее 0.5 миллиметров, при этом их эффективность колеблется от 0.3 до 0.4, редко доходя до 0.45-0.5 [9].

Несмотря на схожий характер движения частиц в зоне разделения, наш вибровоздушный сепаратор нельзя в полной мере отнести к классификаторам кипящего слоя. Для более точного описания процессов, происходящих на внутренней поверхности вибрирующего ситового рукава, мы используем термин - «перевернутый» кипящий слой. В отличие от известных классификаторов, в которых псевдоожижение порошка происходит на перфорированной поверхности, в нашем сепараторе «кипение» происходит под ней. При этом скорость воздушного потока может в несколько раз превышать скорость витания самых крупных частиц, забросу которых в тонкий продукт препятствует ситовый рукав. Благодаря такому решению граница разделения не зависит от скорости воздушного потока и ее локальных изменений, поэтому наш вибровоздушный сепаратор, сохраняя все преимущества аппаратов кипящего слоя, обеспечивает более высокую четкость разделения, по сравнению с его аэродинамическими аналогами.

В заключение данной статьи я хотел бы познакомить читателя с практическими приемами классификации порошков с помощью вибровоздушного сепаратора. При его разработке нашей приоритетной задачей было создание интуитивно понятного алгоритма настройки, справиться с которым мог бы человек, не имеющий опыта классификации порошков.

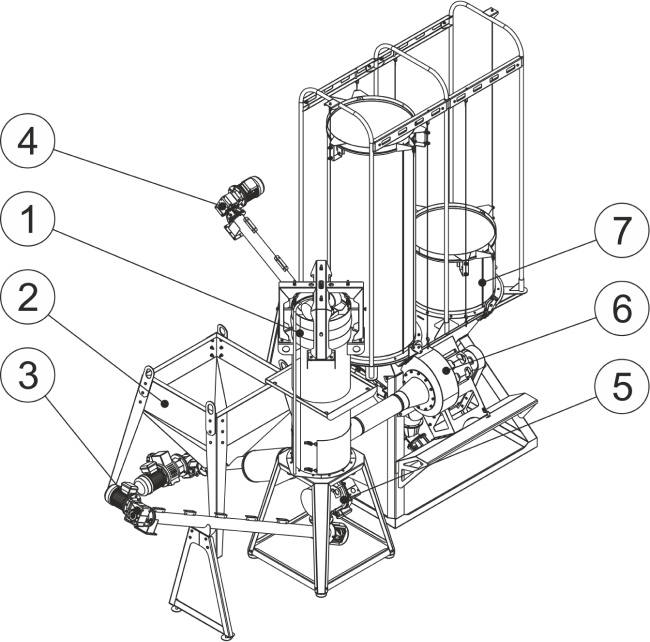

Вибровоздушный сепаратор «СЕППАРАТ» Рис.1 состоит из трех функциональных блоков: фильтровального, питатель-смесительного и классифицирующего. Их согласованную работу обеспечивает электрический пульт с блоком автоматического управления (на Рис.1 не показаны).

Рис.1

1-вибровоздушный сепаратор, 2-бункер сырья, 3-конвейер грубого порошка, 4-конвейер тонкого порошка, 5-шлюзовой затвор «БАРЬЕР», 6-пылевой вентилятор, 7-самоочищающийся воздушный фильтр «АЭРОСТАТ-2-5»

Допустим, что в корпусе сепаратора установлен сетчатый рукав с размерами ячеек 0.057 миллиметра, что позволит получить тонкий порошок, 99,9% частиц которого имеют размеры от 0 до 57 микрон.

Сыпучий материал, подлежащий разделению, засыпается в бункер (2). В режиме «АВТО», после нажатия кнопки «пуск» блока автоматического управления происходит последовательный запуск агрегатов вибровоздушного сепаратора. Последним включается конвейер - питатель, лопасти которого захватывают сыпучий материал из бункера (2) и подают его в смесительную трубу. Там порошок подхватывается воздухом, всасываемым вентилятором (6) и в виде газодисперсного потока поступает в корпус сепаратора (1).

При первом запуске вибровоздушного сепаратора, необходимо провести «грубую» настройку производительности питателя, отрегулировав частоту вращения шнека. Это делается путем изменения передаточного отношения вариатора его привода. Поворачивая рукоятку вариатора по часовой стрелке, мы увеличиваем объем материала, поступающего в смесительную трубу, повышая тем самым концентрацию твердой фазы в воздушном потоке. Для вибровоздушного сепаратора рабочая концентрация обычно находится в диапазоне 0.5 - 1 килограмма порошка на кубический метр воздуха. В случае превышения предельной концентрации, материал просто начинает высыпаться из трубы-смесителя. Чтобы уменьшить объем подачи нужно вращать рукоятку вариатора против часовой стрелки до того момента, когда материал перестанет высыпаться из трубы-смесителя и будет полностью всасываться вентилятором (6) в корпус сепаратора (1). Эта простая настройка позволяет установить предельную концентрацию порошка в воздушном потоке с учетом размера ячеек установленного сетчатого рукава и вида сырья.

Так как мы говорим о первом запуске вибровоздушного сепаратора, после начала подачи сыпучего материала потребуется некоторое время на «запыление» мешков воздушного фильтра «АЭРОСТАТ-2-5»(7). По достижении рабочего сопротивления мешков, о чем будут свидетельствовать показания амперметра на лицевой панели блока автоматического управления (ток обмотки электродвигателя вентилятора снизится), можно приступать к «тонкой» настройке процесса классификации. Несмотря на свое название она так же проста, как и описанная выше «грубая» регулировка.

Результаты классификации сыпучего материала, как правило, оцениваются по показателям полноты отделения одного класса крупности от другого или эффективности разделения. Если гранулометрическая чистота тонкого порошка в нашем вибровоздушном сепараторе обеспечивается самой его конструкцией, вибрирующий сетчатый рукав препятствует забросу частиц, размеры которых превышают размеры ячеек сетки, то для увеличения эффективности разделения может потребоваться «тонкая» настройка процесса. Для этого «отсев», выходящий из конвейера грубого порошка (3), нужно просеять через лабораторное сито такого же номера, что и установленный в корпусе сепаратора сетчатый рукав. Хорошим результатом можно считать, когда в «отсеве» содержится 2-3% тонкого порошка. Если же порошка в «отсеве» обнаружено больше, необходимо снизить концентрацию твердой фазы, повернув рукоятку вариатора привода шнека конвейера-питателя против часовой стрелки. Спустя 10-15 минут работы сепаратора можно повторно просеять «отсев» для оценки эффективности разделения.

После получения хороших результатов блок управления будет поддерживать «тонкую» настройку вибровоздушного сепаратора в автоматическом режиме. Останется только дозагружать сырье в бункер и своевременно менять мешки, наполненные готовой продукцией - порошком высокого качества!

Директор завода «ТЕХПРИБОР»

Александр Борисович Липилин.

Список используемой литературы:

[1] Н.А.Борисов. Технология и организация производства древесной муки тонкого помола. Москва.1966. Стр.135;

[2] Патент на изобретение RU (11) 2 752 411 (13) C1. Вибровоздушный сепаратор сыпучих материалов;

[3] В.Я. Борщев, Ю.И. Гусев, М.А. Промтов, А.С. Тимонин. Оборудование для переработки сыпучих материалов.Стр.45;

[4] В.Я. Борщев, Ю.И. Гусев, М.А. Промтов, А.С. Тимонин. Оборудование для переработки сыпучих материалов.Стр.44;

[5] А.В. Гропянов, Н.Н. Ситов, М.Н. Жукова. Порошковые материалы. Учебное пособие. Санкт-Петербур.2017. Стр.5;

[6] Кондратенко, Виктор Александрович. Керамические стеновые материалы: оптимизация их физико-технических свойств и технологических параметров производства. М. Композит, 2005. 508 стр;

[7] Мизонов В.Е., Ушаков С.Г. Аэродинамическая классификация порошков. М: Химия, 1989, Стр.26;

[8] В.Я. Борщев, Ю.И. Гусев, М.А. Промтов, А.С. Тимонин. Оборудование для переработки сыпучих материалов.Стр.54;

[9] Мизонов В.Е., Ушаков С.Г. Аэродинамическая классификация порошков. М: Химия, 1989, Стр.69.