Общие сведения

Автоматизированная мельница «МИКРОКСИЛЕМА-М1» ТУ 3618-002-92992044-2012 предназначена для механического размола древесных отходов, опилок, стружки, щепы, абсолютной влажностью до 12%, по сухому способу с получением порошков тонкого помола, таких как: древесная мука ГОСТ 16361-87 марок 120, 140, 160, 180, 200, 250, Т, 560, 1250.

Автоматизированная мельница «МИКРОКСИЛЕМА-М1» также может использоваться для измельчения отходов растениеводства (сечки стеблей растений, лузги подсолнечника, овса, шелухи какао-веллы и т.п.), а также других материалов, не оказывающих вредного воздействия на организм человека.

Автоматизированная мельница «МИКРОКСИЛЕМА – М1» позволяет подсушивать сырье одновременно с его измельчением, без использования внешних источников тепла. Работа сушильно - мельничного агрегата основана на многофакторном энергетическом воздействии на измельчаемое сырье - пульсации давления в локальных объемах камеры помола, обеспечивающих высокие показатели сдвиговых усилий. Удаление влаги с поверхности частиц растительного сырья происходит в результате температурного разделения материал - воздушного потока, аналогично эффекту Ранка-Хильша.

Подробно принцип работы комбинированной мельницы-нагревателя описан в статье «Технологическое оборудование комплексной переработки растительного сырья: «кинетическая» сушка и тонкий помол в комбинированной мельнице-нагревателе «С.А.М.П.О 2012».

Еще одной особенностью автоматизированной мельницы «МИКРОКСИЛЕМА – М1», является уникальный механизм классификации продукта помола – вибровоздушный сепаратор. Комбинированное воздействие воздушного потока и направленных колебаний сетчатого рукава, позволяет получать древесную муку тонкого помола с размерами частиц менее 57 микрон.

Автоматизированная мельница «МИКРОКСИЛЕМА – М1» является базовой версией модельного ряда мельниц данного типа, и позволяет получать порошки двух классов крупности, один из которых является «нижним» (как правило, товарным), другой, «верхним» или т.н. «крупкой», обычно возвращаемой на повторный помол. Автоматизированная мельница «МИКРОКСИЛЕМА – М1» оснащается воздушным сепаратором модели «СЕППАРАТ - М1» с одним ситовым рукавом.

С принципом работы вибровоздушного сепаратора можно ознакомиться в статье Новая технология классификации порошков, или как устроен вибровоздушный сепаратор «СЕППАРАТ»?.

Уникальные конструкторские решения, использованные при создании автоматизированной мельницы «МИКРОКСИЛЕМА – М1», защищены патентами РФ на полезную модель № 110661, №109420 и патентом РФ на изобретение № 2752411.

Основные технические характеристики автоматизированной мельницы «МИКРОКСИЛЕМА – М1» приведены в таблице 1.

Технические характеристики

|

||

| Параметры | Значения | |

|---|---|---|

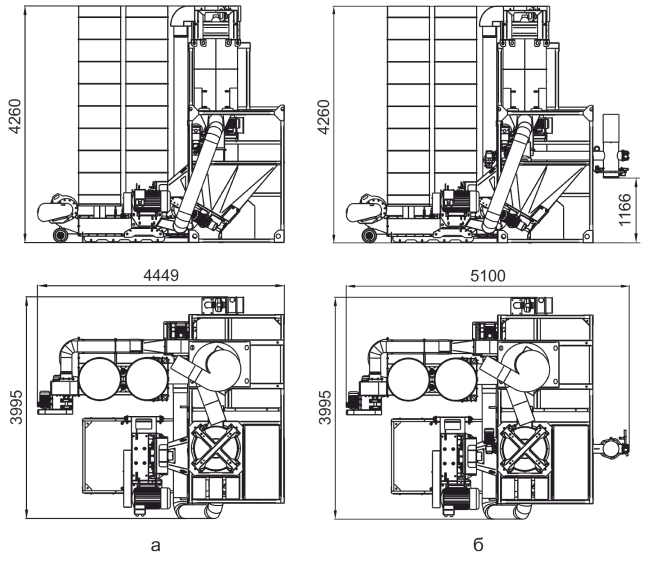

| Габаритные размеры (L×B×H), мм | 4449×3995×4260 | |

| Масса, не более кг | 3000 | |

| Крупность питания не более, (длина /толщина) мм | 20/5 | |

| Абс. влажность сырья, не более, % | 12* | |

| Влажность, продукта помола, не более, % | 8* | |

| Размер ячеек предустановленной сетки, мм | 0.5** | |

| Температура срабатывания термовыключателя мельницы-нагревателя, гр.Цельсия | плюс 70 | |

| Объем бункера сырья, не менее, л | 900 | |

| Объем воздуха после фильтра, не более, м3/ч | 2500 | |

| Класс очистки воздуха по ГОСТ Р51251-99 | G-4 | |

| Производительность, в диапазоне, м3/ч | 0.05-2* | |

| Напряжение электросети, В | 380 | |

| Установленная мощность, не более, кВт | 63 | |

Для нормального функционирования мельницы требуется ее подключение к источнику сжатого воздуха с расходом 50 л/мин под давлением 0.5÷0.6 МПа (300 л/мин по всасыванию компрессора). Класс очистки сжатого воздуха по стандарту DIN ISO 8573-1, ГОСТ 17433-80-2. Источник сжатого воздуха не входит в комплект поставки мельницы и должен приобретаться отдельно. Завод-изготовитель рекомендует использовать компрессор К12, производства ОАО «Бежецкий завод АСО» или его аналог.

Рис 1. Габаритные размеры автоматизированной мельницы «МИКРОКСИЛЕМА – М1»

Устройство

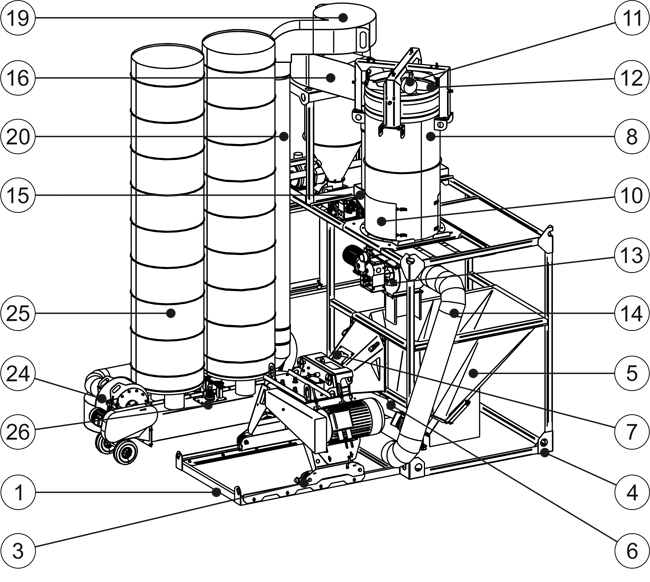

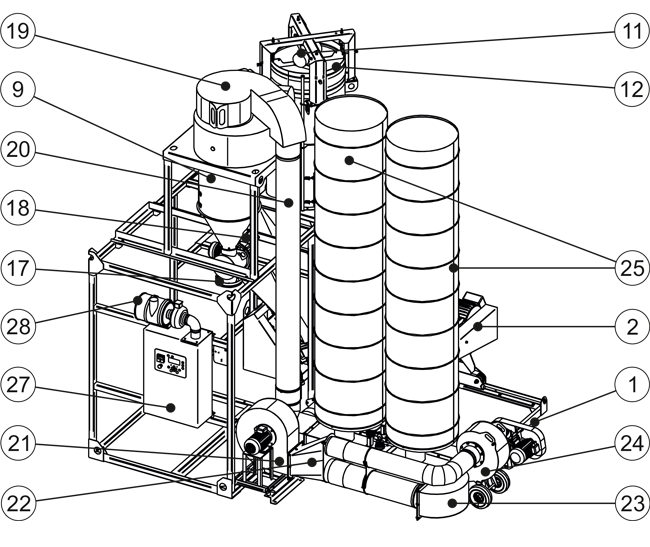

Рис.2

Автоматизированная мельница «МИКРОКСИЛЕМА - М1» (Рис. 2) состоит из следующих узлов и агрегатов:

- Малой рамы (1), с установленной на ней подвижной частью корпуса (2) мельницы-нагревателя «С.А.М.П.О-2012» на откатных тележках (3);

- Малая рама (1) посредством болтов соединена с большой рамой (4). В конструкцию большой рамы (4) интегрирован бункер сырья (5) отъёмом 900 литров. В донной части бункера (5) имеется 2-х лопастной ворошитель (бустер), служащий для предотвращения зависания сырья. На одной из стенок бункера (5) расположен лючок, предназначенный для его очистки;

- В донной части бункера (5) выполнено разгрузочное окно с фланцем крепления конвейера-питателя (6), по которому сырье поступает в неподвижную часть корпуса (7) мельницы-нагревателя «С.А.М.П.О-2012» (2). «Живое» сечение разгрузочного окна бункера (5) регулируется положением шиберной заслонки. Неподвижная часть корпуса (7) крепиться к горизонтальным элементам большой рамы (4) посредством болтов;

- В верхней части большой рамы (4) установлены воздушным сепаратор модели «СЕППАРАТ - М1» (8) и циклон (9) осаждения мелкого порошка «нижнего» класса крупности. На корпусе воздушного сепаратора (8) расположены крышки (10), сняв которые можно получить доступ к ситовому рукаву для его очистки или замены. Электромеханический вибратор (11) сообщающий колебания ситовому рукаву установлен на крышке (12) воздушного сепаратора (8). В нижней части воздушного сепаратора (8) размещен шлюзовой затвор (13) вывода крупного порошка (т.н. «крупки») «верхнего» класса крупности, возвращаемого для повторного помола в бункер (5). Возле шлюзового затвора (13) расположен звонок громкого боя с проблесковым маячком, служащие для оповещения персонала о дистанционном запуске оборудования. Продукт помола, выходящий из патрубка подвижной части корпуса (2) мельницы-нагревателя «С.А.М.П.О-2012» поступает в корпус воздушного сепаратора (8) по транспортному материалопроводу (14). Мелкий порошок «нижнего» класса крупности, прошедший сквозь ячейки ситового рукава, покидает корпус воздушного сепаратора (8) через продуктопровод (15) соединенный с нижней «улиткой» (16) циклона (9), и выводится из его корпуса через шлюзовой затвор (17);

- В нижней части циклона (9) установлен датчик «IL-LAA-N-EX» (18) системы контроля уровня порошка. Если по какой-либо причине, например, из-за высокой влажности сырья, порошок «нижнего» класса крупности заполнит внутренний объем циклона (9), произойдет автоматическая остановка работы конвейера-питателя (6);

- Очищенный от частиц порошка воздух покидает корпус циклона (9) через верхнюю «улитку» (19) и по воздуховоду (20) поступает на вход вентилятора наддува (21), далее через коллектор (22) в корпус (23) самоочищающегося фильтра «АЭРОСТАТ-2-9». При этом основной объем воздуха, нагнетается вентилятором (21) в транспортный материалопровод (14), в то время как меньший объем воздуха всасывается пылевым вентилятором (24) и направляется в один из двух фильтровальных мешков (25) самоочищающегося фильтра «АЭРОСТАТ-2-9». По истечению установленного времени происходит автоматическое переключение клапанного механизма (26), после чего поток запыленного воздуха перенаправляется во второй фильтровальный мешок (25). Ткань первого фильтровального мешка (25) отключенного от воздушного потока, стягивается резиновыми жгутами, в результате чего происходит ее очистка. Циклы переключения потоков запыленного воздуха и соответственно очистка фильтровальных мешков (25) от уловленной ими пыли повторяются все время работы изделия;

- Управление работой изделия осуществляется от электрического пульта (27), закрепленного на горизонтальных элементах большой рамы (4). Для предотвращения попадания пыли, а так же охлаждения электрических компонентов пульта управления (27), в верхней части его корпуса установлен фильтр – вентиляционный блок (28).

Советы по увеличению объем выпуска древесной муки:

-

Измените свое отношение к производству. Высокая себестоимость производства всегда делала древесную муку продуктом дефицитным и дорогим. С учетом современных цен на электрическую энергию, изготовление древесной муки не стало дешевле, скорее наоборот. Конечно, порошок сомнительного качества можно намолоть из разносортных древесных отходов, но его себестоимость будет неоправданно высока. Недаром, один из разработчиков отечественной технологии Н.А.Борисов, в своей книге «Технология и организация производства древесной муки тонкого помола» писал: «Производство древесной муки не является утилизационным, а представляет собой специальную отрасль деревообрабатывающей промышленности».

Учитывая, что основной вклад в себестоимость производства древесной муки дает расход электроэнергии (порядка 250-500 кВт*ч на тонну муки марки 180), бессмысленно пытаться сэкономить, используя дешевое, низкосортное сырье, переработка которого, как правило, связана с высоким расходом дорогого электричества. Самую высокую производительность оборудования удается достичь на сосновых опилках абсолютной влажностью 3-5%. Также хорошо поддается переработке мелкая сосновая щепа, полученная путем измельчения сухих досок в рубильной машине. При влажности сырья более 5%, производительность мельниц падает. Использование еловой древесины, уменьшает выход муки примерно на 10%. Примесь осины, также снижает объемы выпуска муки.

Таким образом, при организации производства древесной муки тонкого помола важно трезво оценивать во что обходится переработка «дешевых» древесных отходов, ведь за это приходится расплачиваться повышенным расходом электроэнергии, ухудшением качества готового продукта, нестабильной работой оборудования.

-

Правильно оценивайте результаты. Главное правило мельников - ничего лишнего не молоть, как нельзя лучше подходит к производству древесной муки. Каждый лишний микрон, сверх требований ГОСТа, оплачивается повышенным расходом энергии, снижением производительности мельницы и, как следствие, увеличением себестоимости получаемого порошка. Поэтому правильная оценка результатов помола очень важна в производстве древесной муки.

Однако, при всей кажущейся простоте, анализ гранулометрического состава получаемого продукта, особенно в производственных условиях, часто вызывает затруднения. Для проведения анализа тонкости помола рекомендуется использовать набор сит с сетками № 04, 025, 018, 0125 - для муки 180 марки, с сетками 025, 02, 014 и 01 -для муки 140 марки.

Рассев нужно проводить на лабораторном ситовом анализаторе, оборудованном таймером, делая 6-7 циклов просева, по 40 минут каждый (время рассева одной пробы 4 - 5 часов). Если мука начинает скатываться в шарики, нужно положить на сетки 5 штук побудителей в виде резинок размерами 10х5х3 мм, чтобы они разбивали образовавшиеся комки. По окончании всех циклов просева необходимо внимательно осмотреть надситовые остатки и убедится, что они состоят из отдельных крупных частиц, а не из слипшихся вместе крупинок. Взвешивать нужно не только остатки на сетках, но и порошок со дна, чтобы сумма весов полученных фракций составляла первоначальный вес пробы с допустимыми отклонениями не более 2%. Только при таком подходе получится правильно настроить работу оборудования по выпуску древесной муки нужной марки с высокой производительностью и низким расходом электроэнергии.

-

Установка дополнительных мелющих блоков. Автоматизированная мельница «МИКРОКСИЛЕМА – М1» состоит из нескольких технологических блоков: мелющего, классифицирующего, обеспыливающего. Их производительность, при выпуске древесной муки определенной марки, может существенно различаться. Например, при изготовлении муки марок 140 -180 -200 основная нагрузка приходится на мелющий блок, в то время как у классифицирующего и обеспыливающего блоков остается значительный запас по производительности.

Согласно данным заводских испытаний их пропускная способность превышает 6 кубических метров древесной муки в час. Для того чтобы дозагрузить классифицирующий и фильтровальный блоки, увеличив тем самым объем производства в 2-3 раза, в мельнице «МИКРОКСИЛЕМА – М1» предусмотрена установка дополнительных мелющих блоков. При этом загрузка сырья производится в расходные бункеры каждого мелющего блока, а их электрические пульты управления синхронизируются. Обученный оператор легко может управлять работой линии «МИКРОКСИЛЕМА – М1-3М», состоящей из трех мелющих блоков.

Для детальной проработки вопроса установки дополнительных мелющих блоков рекомендуется связаться с технической службой завода «ТЕХПРИБОР».

Высокая универсальность автоматизированной мельницы «МИКРОКСИЛЕМА» позволяет эффективно перерабатывать самые различные виды растительного сырья, однако, каждый материал имеет свои особенности, которые необходимо учитывать при организации производства.

Для того чтобы наши Заказчики могли оценить возможности оборудования, выпускаемого заводом «ТЕХПРИБОР», мы установили автоматизированную мельницу «МИКРОКСИЛЕМА» в одном из цехов нашего предприятия для проведения пробных помолов.

На основании нашего опыта в области разработки и производства технологического оборудования мы поможем не только выбрать наиболее эффективную схему сушки - измельчения конкретного вида сырья, но и оценить соответствие получаемых порошков требованиям нормативной документации.

Автоматизированная мельница «МИКРОКСИЛЕМА»

12 лет на рынке…

По-прежнему лучше всех!

Патенты и сертификаты

Мельницы и компакт-линии «МИКРОКСИЛЕМА» соответствуют требованиям Технического регламента Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования». (Декларация о соответствии: ЕАЭС № RU Д-RU.АТ15.В.02091 от 25.07.2017 г.)

Мельницы и компакт-линии «МИКРОКСИЛЕМА» соответствуют требованиям Технического регламента Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования». (Декларация о соответствии: ЕАЭС № RU Д-RU.АТ15.В.02091 от 25.07.2017 г.)

Уникальные конструкторские решения, использованные при создании автоматизированной мельницы «МИКРОКСИЛЕМА - М1», защищены патентами РФ на полезную модель № 110661, №109420 и патентом РФ на изобретение № 2752411.

Научно-инновационный центр «Древесно-полимерные композиты»

Научно-инновационный центр «Древесно-полимерные композиты» (ООО «НИЦ «ДПК») специализируется на оказании полного спектра услуг для предприятий, производящих продукцию из древесно-полимерного композита (ДПК) и минерально-полимерного композита (МПК), а также для торговых организаций и потребителей продукции. Направления нашей деятельности:

- Запуск нового производства, оптимальный подбор оборудования для конкретного направления деятельности

- Коррекция формулы и технологических режимов производства, внедрение новых видов сырья, технологический аудит, постановка системы управления качеством на производстве

- Разработка технических условий, технологического регламента, внутреннего документооборота

- Испытания изделий из ДПК, МПК, древесных и полимерных композиционных материалов

- Сертификация изделий из ДПК в независимой некоммерческой системе добровольной сертификации ННСДС «ДПК-Серт»

- Обследование объектов рекламации, судебная и досудебная экспертиза продукции из ДПК, МПК с выдачей заключения по качеству изделий

- Разработка инструкций по монтажу, уходу и эксплуатации террасных, фасадных, заборных систем, а также любых профильных изделий из полимерных композиционных материалов

Мы дорожим своими клиентами и предлагаем индивидуальные условия сотрудничества, исходя из потребностей и возможностей заказчика. После реализации проектов оказываем заочные консультации по различным вопросам.