МИКРОКСИЛЕМА - М1Автоматизированная мельница

Сегодня, когда многие компании по выпуску «классических» строительных материалов, сталкиваются с трудностями реализации своей продукции, производство древесно-полимерных композитов (ДПК) продолжает расти. При этом, количество погонных метров выпускаемых ДПК-изделий, их ассортимент увеличиваются не только за счет расширения давно существующих на рынке, крупных компаний, но также благодаря вновь открывающимся, небольшим производствам в 3-6 экструзионные линии.

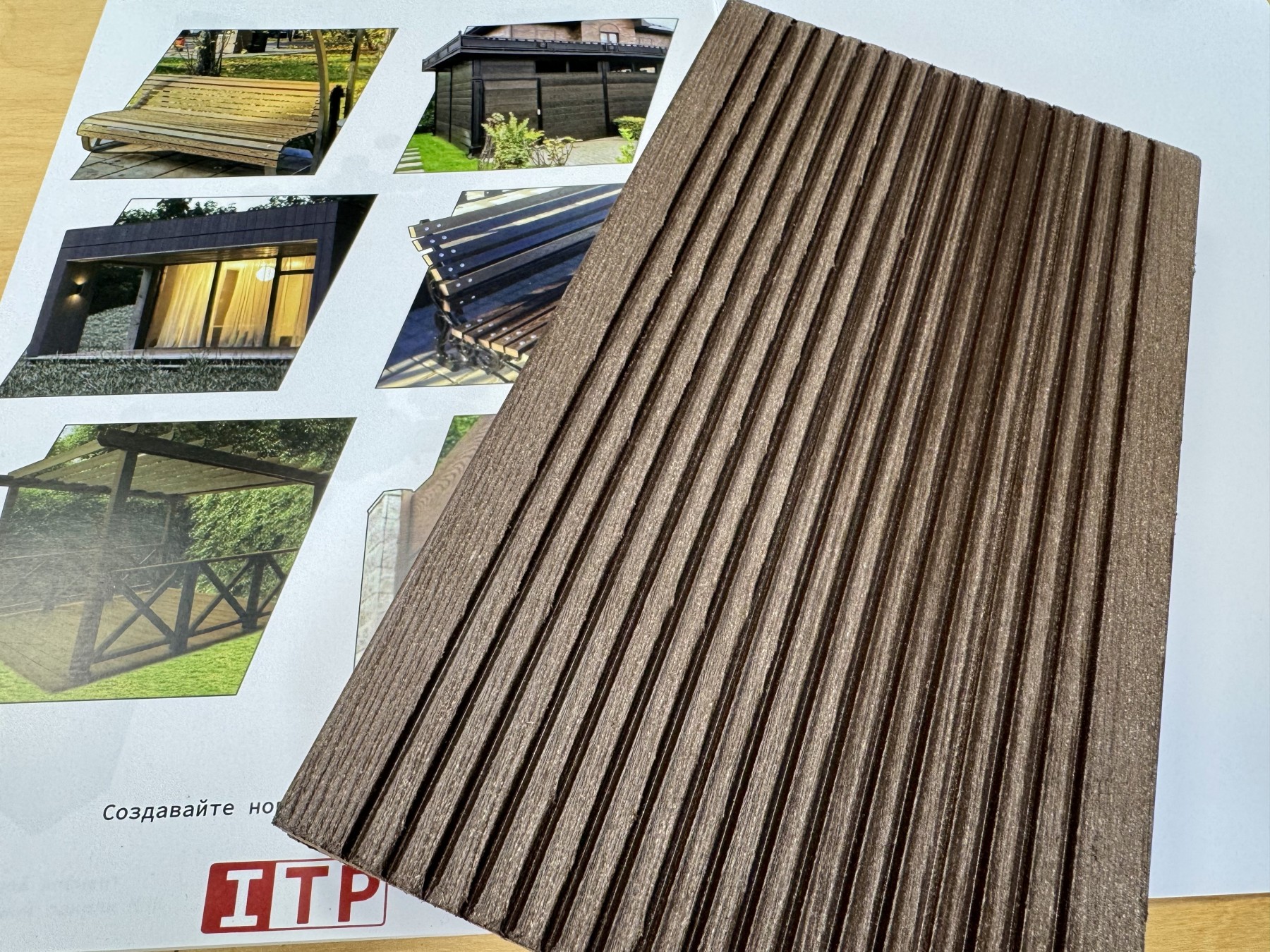

Чем можно объяснить рост объемов производства ДПК в нашей не простой экономической ситуации? Если не касаться их уникальных качеств, среди которых точные размеры и устойчивость к влаге, террасный настил из ДПК, даже с учетом его относительно высокой стоимости, оказывается более выгоден для потребителя, по сравнению с натуральной древесиной. В отличие от лесных пиломатериалов, террасная доска из ДПК, сохраняет привлекательный внешний вид на протяжении длительного времени, не требует обработки антисептиками и периодической окраски (Рис.1).

Рис.1

Однако, несмотря на очевидные преимущества, ДПК имеют и свои недостатки, главный из которых – цена. Одним из способов удешевления композитного материала является снижение стоимости входящих в его состав компонентов, естественно без ущерба для качества конечных изделий.

С чего лучше начать оптимизацию затрат на производство ДПК? Очевидно, с ключевого компонента, составляющего первую букву его названия - Д.

Как известно, древесно-полимерный композит представляет собой смесь размолотой древесины, термопластичного полимера, минерального наполнителя, и ряда функциональных добавок.

Несмотря на то, что порошок размолотой древесины - древесная мука, кажется самым простым компонентом из приведенного списка, именно он определяет механические и технологические свойства ДПК, его плотность, упругость, прочность на изгиб, скорость экструзии и величину усадки получаемых изделий. Конечно, это вовсе не означает что, смешав самую лучшую древесную муку с посредственным полимером, например, смесью «вторички», можно получить качественный ДПК. Речь идет о том, что для реализации всего потенциала дорогостоящего полимера, необходимо чтобы в его расплаве были равномерно распределены растительные волокна определенной формы и размеров. В этом и заключается двойная «работа» древесного порошка в ДПК, с одной стороны он снижает стоимость композита, а с другой придает ему новые качества, которыми не обладают ни чистые полимеры, ни натуральная древесина.

К сожалению, роль древесного порошка в формировании свойств композита российскими производителями декинга явно недооценивается, в результате чего целлюлозные волокна, которые должны брать на себя основные нагрузки, возникающие при эксплуатации изделий из ДПК, превращаются в «пассивный» наполнитель. Почему сложилась такая практика, сказать трудно, тем более что в большинстве научно-практических публикаций, посвященных ДПК, теме гранулометрического состава древесных порошков уделяется особое внимание. В частности, А.А. Клесов в своей книге «Древесно-полимерные композиты» указывает: «древесная мука, которая обычно используется в ДПК, имеет размер около 40 меш, то есть примерно 400 мкм. Однако, сорта древесной муки классифицируются в определенном диапазоне размеров: 50-150, 100-200, 200-450 и 250-700 мкм. Увеличение размера частиц древесной муки обычно обеспечивает лучшее течение расплава композита, снижает технологическую усадку и повышает модуль упругости при изгибе» [1]. Принимая во внимание, что данная книга была написана на английском языке, не будем придираться к некоторой неточности перевода. В отечественной литературе фракционированные, то есть рассеянные на двух сетках (крупной и мелкой) материалы, принято называть порошками, в то время как термин мука, обычно используется для обозначения сыпучих веществ, прошедших через ячейки только одной сетки. Тем не менее, сорта древесной «муки» используемые в производстве ДПК, особенно двух последних диапазонов 200-450 и 250-700 мкм, представляют большой интерес для снижения себестоимости производства террасной доски, с одновременным улучшением ее качества. Остановимся на этом подробней.

В результате проведенного нами исследования выяснилось, что большинство российских производителей ДПК считают, что в своей технологии они используют древесную муку марки «180». Требования, предъявляемые к качеству древесной муки, в том числе ее зерновому составу, содержатся в ГОСТ16361-87. Согласно этого документа при рассеве древесной муки марки «180» по методике, указанной в ГОСТ 16362-86, остаток на контрольном сите с размерами ячеек 180 мкм не должен превышать 2%.

Среди десяти образцов древесной муки разных производителей, отобранных нами для исследований, только один с маркировкой 80 отчасти соответствовал требованиям ГОСТ16361-87. Остальные образцы имели недопустимо большие остатки на поверхности контрольных сит. Так древесная мука, позиционируемая ее производителем как «М-120», имела остаток на сите 200 мкм, превышающий 28% (Рис.2)!

Древесную муку , используемую в технологии ДПК производители приобретают по Техническим условиям на древесный наполнитель. Именно здесь регламентируется не только фракционный состав, а также насыпная плотность, влажность и коэффициент формы наполнителя. Эти показатели являются основополагающими для формирования формулы композита.

Рис.2

Мы установили, что большая часть древесной муки, используемой в производстве ДПК-декинга, не соответствует заявленной марке. Из этого факта следует, что оценка качества порошков на предприятиях выполняется вовсе не по ГОСТ 16362-86, а на основе визуальной оценки размеров древесных частиц, обнаруженных на поверхности доски, иными словами, строго «на глазок».

Что плохого в такой практике? Во-первых, это говорит о низкой производственной дисциплине, и как следствие, нестабильном качестве выпускаемой продукции. Только представьте себе аналогичную ситуацию с полимерами, марка и характеристики которых не соответствуют заявленным! А во-вторых, такая древесная мука не только не улучшает, но напротив, ухудшает характеристики ДПК. Кроме того, она еще и дорого обходится ее производителям!

Чтобы понять почему себестоимость производства порошка размолотой древесины будет всегда ниже, чем муки марки «180», необходимо рассмотреть два взаимосвязанных процесса: механический размол древесины и «работу» фракционированного порошка в полимерной матрице.

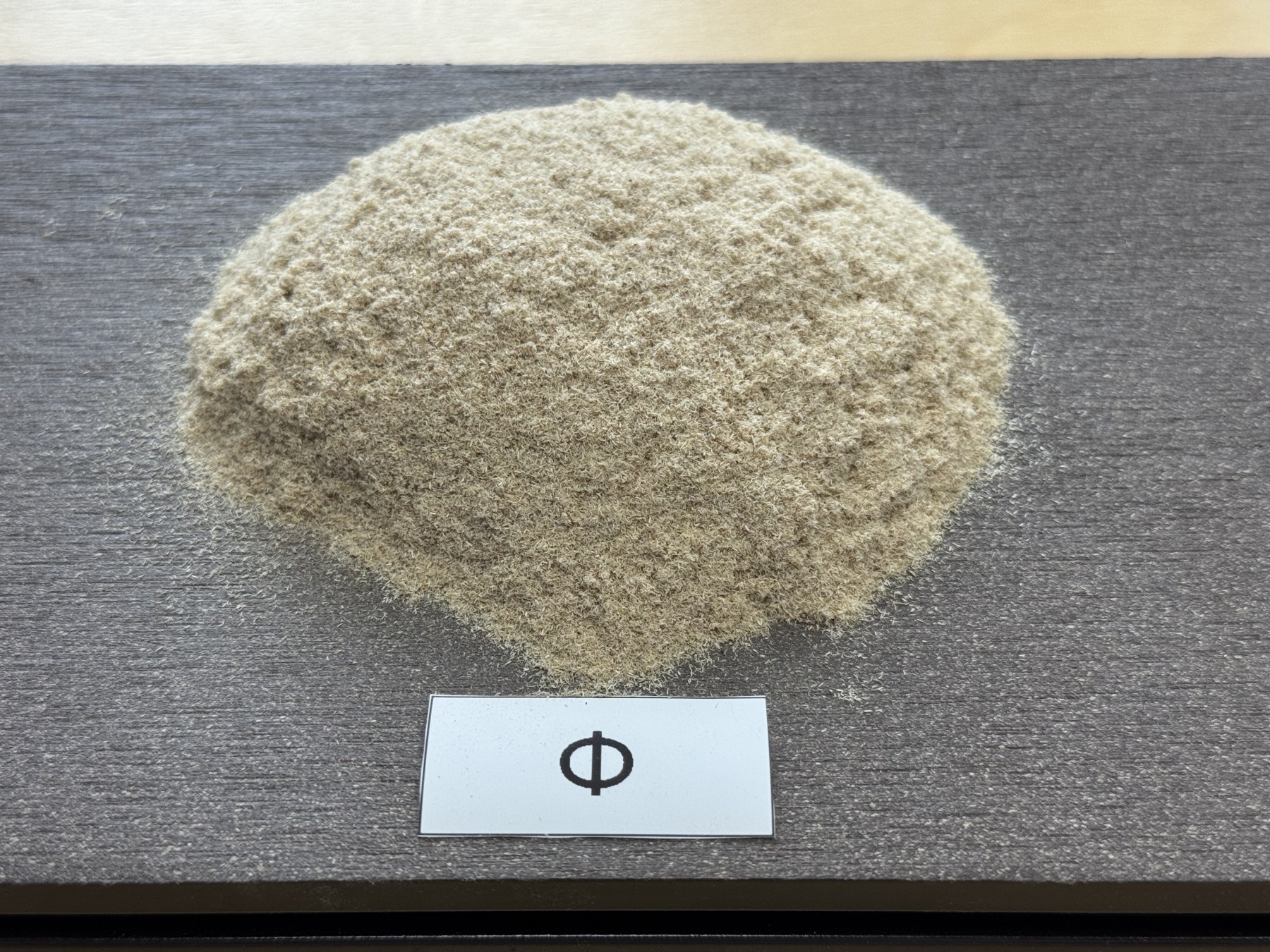

Попробуем составить портрет «идеального» для ДПК древесного порошка. Прежде всего он имеет узкий, или по-другому, «прерывистый» зерновой состав. В нем отсутствуют частицы размерами больше 250 мкм, которые ухудшают внешний вид декинга, но при этом в нем нет и очень мелких (менее 120 мкм), которые сцепляясь друг с другом, препятствуют равномерному армированию полимерной матрицы, снижают текучесть расплава, уменьшают скорость экструзии профиля, увеличивают его усадку. Такой порошок, состоящий из частиц размерами 100-200 мкм, называется фракционированным (Рис.3).

Рис.3

В уже цитированной нами книге «Древесно-полимерные композиты» А.А. Клесова приведены следующие «границы» фракционирования порошка: «Как правило, размер частиц наполнителя (включая целлюлозу) для ДПК подбирается путем просеивания, причем находится в интервале между 40 и 80 меш (около 0.35 и 0.18 мм). Частицы больше 40 меш считают, как «над ситовый материал» и меньше 80 меш рассматривают как «мелочь». Мелочь ( пылевидная фракция) в древесной муке может быть размером от 10 до 100 мкм» [2].

Определившись с размерами частиц «идеального» порошка, обратимся к их форме, точнее ее коэффициенту. А.А. Клесов дает следующее определение: «коэффициент формы — это отношение длины волокна к его толщине. Для древесной муки это отношение составляет около 3:1 - 4:1. Обычно длинные волокна, ориентируясь вдоль потока, дают композиционный материал с повышенными механическими свойствами по сравнению с композиционными материалами, наполненными коротким волокном. Другими словами, более высокий коэффициент формы приводит к улучшению свойств при изгибе. В результате в ДПК целлюлозное волокно является основным воспринимающим нагрузку компонентом, и чем больше волокон ориентируются вдоль течения, тем выше свойства при изгибе материала» [3].

Сказанное выше, указывает на то, что излишне мелкие частицы древесной муки с малым значением коэффициента формы, не только не улучшают рабочие характеристики ДПК, а напротив, ухудшают их. При этом, основная часть энергии затрачивается мельницами именно на размол целлюлозных волокон до размеров, исчисляемых десятками или даже единицами микрон.

Насколько дорого обходится производителям древесной муки ее ненужное и даже вредное «переизмельчение»? Один из наиболее авторитетных специалистов в данном вопросе Н.А. Борисов в своей книге «Технология и организация производства древесной муки тонкого помола» приводит следующие данные: «расход электроэнергии составляет примерно от 500 до 1000 кВт*ч на 1 тонну муки в зависимости от номера и состава производства. Так, в пересчете на тонну муки №180 по ГОСТ 911-62 (сегодня, по ГОСТ16361-87 (прим. автора)) расход электроэнергии составляет 700 кВт*ч» [4].

Даже во времена, когда киловатт час стоил меньше 2-х рублей, производство древесной муки марки 180, отвечающей требованиям ГОСТа, обходилось недешево. С учетом современных цен, для предприятий, расположенных в центральном регионе России, затраты на электроэнергию составляют примерно треть отпускной стоимости древесной муки 180 марки!

Выходом из этого экономического тупика может стать предложенный тем же Н.А. Борисовым «Новый, прогрессивный технологический процесс» производства древесной муки, принципы которого не потеряли своей актуальности и в наши дни. Основной идеей Н.А.Борисова стала одноступенчатая схема размола, в рамках которой большая часть продукта размола (в идеале, весь), выходящего из мельницы, после его мульти сепарации, «превращается» в товарные марки древесной муки. При этом количество возвращаемых в мельницу на домол крупных частиц, не должно превышать 25% от объема загружаемого сырья. Приведем цитату: «в технологическом процессе применена одноступенчатая схема размола с использованием мельниц молотковых для тонкого помола и двухступенчатая схемка просева. Это позволяет выпускать не только муку самого высокого качества по тонкости (№140 и 100), но и муку специальных кондиций, например, для производства двуокиси титана, с отсевом частиц 60 мкм и мельче» [5].

Напомним, что по мнению специалистов для ДПК настолько «тонкие» и соответственно дорогие марки древесной муки не нужны. В современных реалиях «НОВЕЙШИЙ, прогрессивный технологический процесс» производства порошков древесной муки может выглядеть следующим образом: предварительно подготовленное сырье, влажностью менее 5%, загружается в размалывающую машину на базе молотковых мельниц «ДМ-1 М», «В77-2» (з-д «Волна революции»), «Одал-Х7Т» или автоматизированной мельницы «МИКРОКСИЛЕМА» (з-д «ТЕХПРИБОР») (рис. 4) с ситовыми вкладышами, имеющими относительно крупные отверстия 3-5 мм. Полученная в результате размола бессортная мука поступает на рассев №1, где из ее массы выделяются частицы размерами меньше 200 мкм. Более крупные частицы, называемые «сходами» или «крупкой», возвращаются в размалывающую машину для домола. Полученный на рассеве №1 порошок, зерновой состав которого соответствует древесной муке марки 250, ГОСТ 16361-87 (остаток на сите 025, не более 3,5%), поступает на механический или вибровоздушный рассев №2, оснащенный сеткой с размером ячеек 120 мкм [6]. Товарными продуктами второго рассева являются: сортовая мука марки 120, ГОСТ 16361-87 (остаток на сите 01, не более 11%) и фракционированный порошок для ДПК, марки Ф по ТУ 16.10.22-006-92992044-2025.

Рис.4

При правильной организации процесса 35% массы продукта размола составляет сортовая мука марки 120, 45% - фракционированный порошок марки Ф и 20% сходы, возвращаемые на домол.

Экономический эффект рассматриваемой схемы выражается, во-первых, в снижении расхода электроэнергии, так как тонкому размолу подвергаются в первую очередь, осенне-зимние слои древесины, в то время как фракционированный порошок, состоит из более прочных частиц, трудно поддающихся измельчению (весенне-летне слои древесины). Во-вторых, рыночная стоимость древесной муки «честной» марки 120, ГОСТ 16361-87 в два - три раза выше цен на низкокачественные подделки псевдо «180» марки. Востребованная в некоторых технологиях особенно «тонкая» мука специальной кондиции имеет еще более высокую стоимость. В свою очередь, фракционированный порошок марки Ф по ТУ 16.10.22-006-92992044-2025, улучшающий характеристики ДПК, может быть реализован по обычной, рыночной цене (Рис.4).

Рис.5

Рассмотренная выше технология производства порошков древесной муки, наиболее востребованных на сегодняшний день марок, прошла апробацию в условиях действующих предприятий, в том числе по выпуску ДПК профилей на ведущем предприятии отрасли. Размол сырья с последующим двухступенчатым разделением порошков, выполнялся на автоматизированной мельнице «МИКРОКСИЛЕМА», оборудованной вибровоздушным сепаратором модели «СЕППАРАТ» [7]. Сравнительная оценка технологичности применения порошка древесной муки при производстве изделий из ДПК была проведена в «Научно-инновационном центре «Древесно-полимерные композиты»» под руководством Галины Викторовны Пресман [8]. Результаты проведенных исследований показали, что при использовании сепарированной муки сократилось время смешения компонентов в горячем миксере на 5 мин. При работе по прямой экструзии ( без использования гранулятора)- это очень важный экономический и технологический показатель, особенно для крупных предприятий с количеством линий более 10-ти. Кроме того, улучшился внешний вид изделий за счет более глубокой гомогенизации компонентов смеси и, как следствие, повысилось качество продукции в целом.

Результаты наших исследований позволяют утверждать, что применение фракционированных порошков древесной муки в производстве изделий из ДПК улучшает их рабочие характеристики, снижает себестоимость композита, увеличивая тем самым конкурентоспособность материала на строительном рынке.

Директор завода «ТЕХПРИБОР» Александр Борисович Липилин.

Список литературы: